Reducción a cero del stock de piezas cuya demanda era dependiente en el sector de la electrónica a partir del establecimiento de un MRP que conecta el plan de producción de producto terminado con la estructura de componentes.

Antecedentes

En este relato estudiaremos la cadena de suministro de los componentes de un artículo que se había adoptado en una fábrica de aparatos quirúrgicos. Esta empresa contactó con Zadecon para llevarlo a cabo y realizamos un proyecto que tenía dos objetivos:

- Identificar el tipo de demanda de un artículo.

- Aprender a establecer las políticas de suministro adecuadas en función de la demanda con el objetivo de minimizar los niveles de inventario.

Definición del problema

En dicha fábrica, la demanda de un aparato destinado a la realización de electrocardiogramas era solicitado por varios proveedores. El proceso comienza con la compra de los componentes necesarios, los cuales eran almacenados en las instalaciones. Con estos componentes se montaban los distintos premontajes de los que está formado el aparato para, finalmente, ensamblarlos todos en la fase final desde donde el artículo era servido al cliente. El abastecimiento de los componentes se realizaba mediante lotes de pedido al igual que el montaje de los componentes semielaborados. El ensamblaje final se hacía según la planificación prevista desarrollada en un PMP (Plan Maestro de Producción).

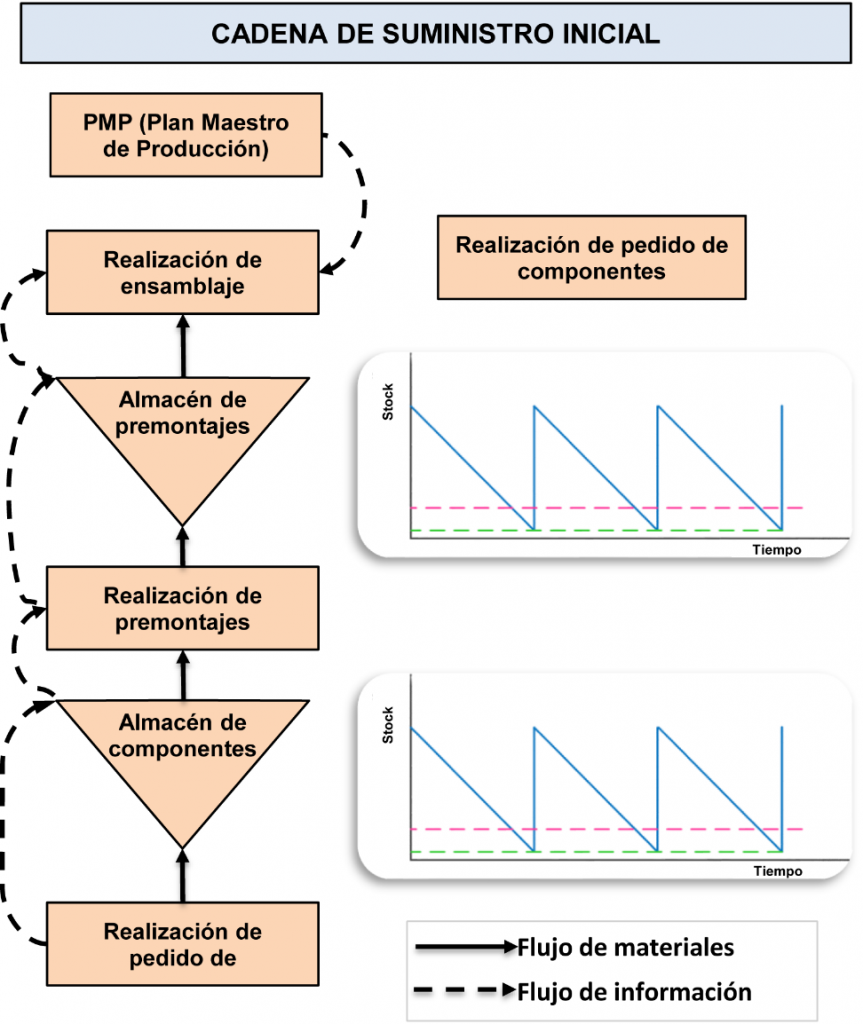

La cadena de suministro de componentes se corresponde a la mostrada en la siguiente imagen.

Analizando la cadena de suministro anterior podemos extraer las siguientes conclusiones:

-Se cuenta con un almacén de componentes, el cual mantiene un inventario y su correspondiente stock de seguridad.

-También se cuenta con un almacén de premontajes que, al igual que el almacén de componentes, cuenta con un inventario y su correspondiente stock de seguridad.

-Tanto los premontajes con los componentes tienen una demanda dependiente, es decir, dependerán de las unidades de aparatos que se vayan a fabricar, las cuales vendrán determinadas en la planificación.

Teniendo en cuenta lo anterior y observando la cadena de suministro se comprueba que hay una duplicidad en los almacenes, ya que cuando haya un pedido se descontarán unidades del almacén de premontajes y este a su vez las descontará al almacén de componentes.

La duplicidad de almacenes conlleva los siguientes despilfarros

- Reprocesos en las manipulaciones, los artículos se transportan y manipulan en 2 ocasiones para ser almacenados.

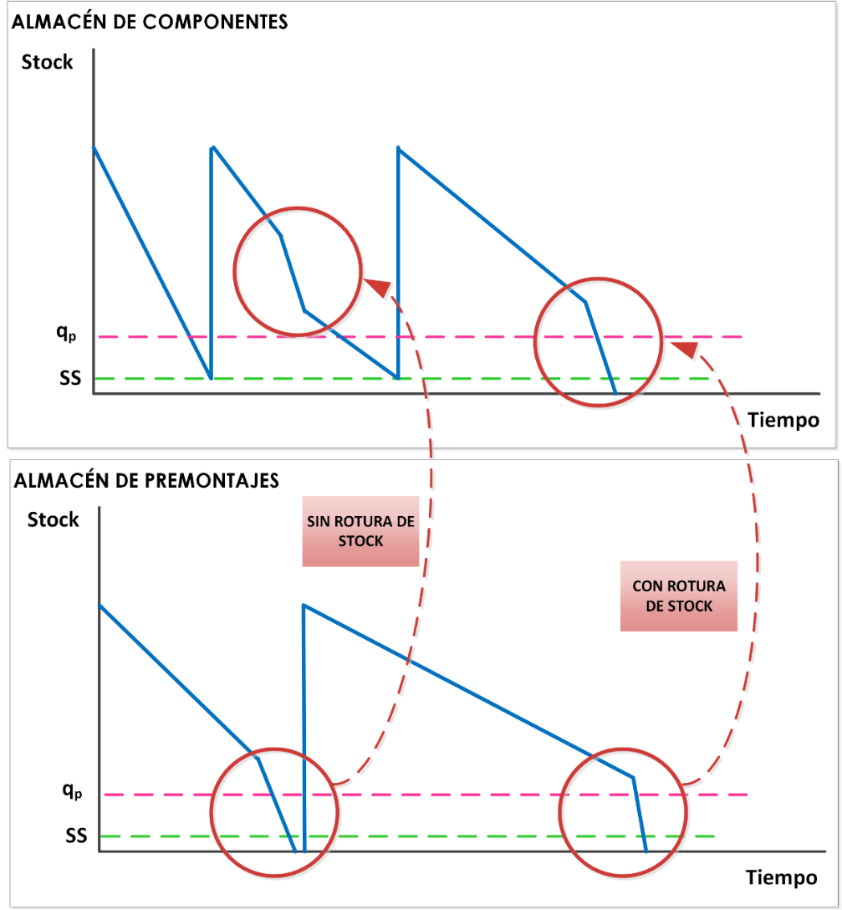

- Aumento innecesario del nivel stock. Tendremos duplicados los componentes en dos almacenes. Además, el stock de seguridad en el almacén de premontajes es totalmente prescindible ya que de tener rotura de stock en premontajes, tendremos material en el almacén de componentes para poder fabricarlos. Para que se produzca una rotura de stock debe coincidir una demanda pronunciada de premontajes en un nivel de stock cercano al punto de pedido, que a su vez produzca una sobredemanda en componentes también en un punto cercano al punto de pedido, tal como se muestra en el siguiente gráfico.

- Costes de mantenimiento intrínsecos a cualquier almacén. Teniendo en cuenta el elevado valor de estos componentes nos encontramos ante un coste financiero elevado.

Proyecto desarrollado (MRP)

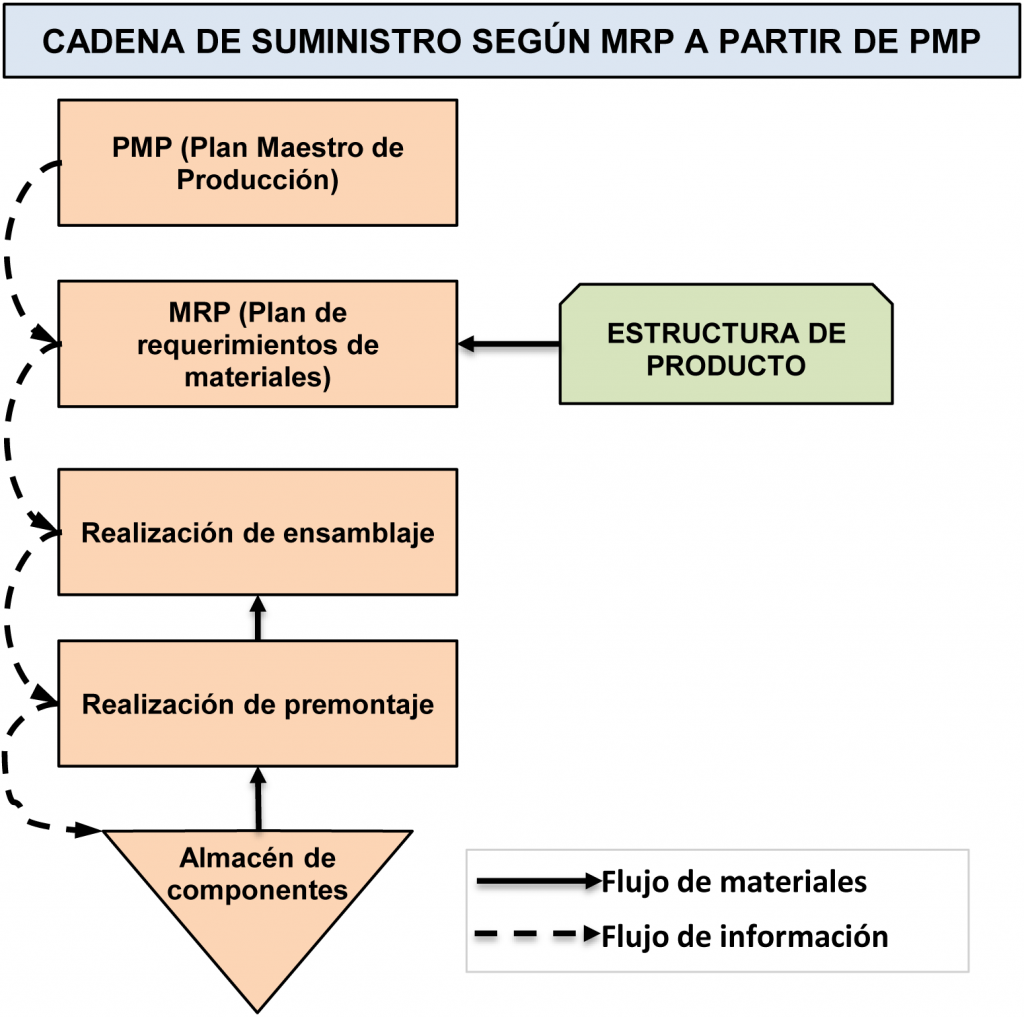

Teniendo en cuenta que se realizan planificaciones de los artículos a entregar mediante la elaboración de un PMP (Plan Maestro de Producción) se propone calcular el aprovisionamiento a partir de un MRP calculado a partir del PMP. El esquema de la cadena de suministro pasaría a ser el siguiente:

Según esta nueva cadena de suministro, no será necesario tener un stock alto de componentes, simplemente se tendrán los necesarios para las fabricaciones planificadas. Respecto a los premontajes, sólo se realizarán aquellos que van a ser utilizados para la fabricación de un aparato en el momento en que se vaya a fabricar éste y no antes, por lo que el almacén para los premontajes se suprime.

Tal como se ha descrito, el aprovisionamiento a partir de un MRP se podrá realizar debido a que la demanda de los premontajes es dependiente y, por tanto, se podrá conocer de forma real con antelación. Dicha demanda dependerá de forma directa de los pedidos pendientes. Conocido el PMP de artículos a fabricar y la estructura de producto de cada uno de ellos, se podrá determinar el número de componentes necesarios y el momento en que serán requeridos.

Capacidades adquiridas por el cliente gracias al MRP

- Conexión de las necesidades de materiales con el nivel de inventario a partir del MRP.

- Formación a los empleados.

Beneficios de la dirección de operaciones

- Reducción a cero del inventario de piezas cuya demanda era dependiente.

- Solamente se disponía del pulmón de espera para fabricación.