Reducción del stock en curso en un proceso productivo a partir de la clasificación de la demanda en un fabricante de electrodomésticos.

Antecedentes

El caso que se va a estudiar trata de una empresa que fabrica un tipo de recambios para componentes de plástico para cocinas y electrodomésticos. Esta empresa contactó con Zadecon y realizamos un proyecto que tenía tres objetivos:

- Mostrar que, dentro del mismo producto, clasifique tipos de demanda y que, a partir de ahí, establezca diferentes cadenas de suministro.

- Hacer ver que hay muchos recursos disponibles para reducir los inventarios y, además, poder servir igual o mejor.

- Mostrar un ejemplo que involucre la cadena de suministro y la optimización de lotes a partir del cálculo de lote óptimo.

Definición del problema

Los clientes de esta fábrica se clasifican, por su demanda, en dos tipos:

- Talleres de reparación: Entrega en 24 horas.

- Almacenistas y distribuidores que sirven a talleres de reparación: Entrega en 3 semanas.

Para explicar el relato nos centraremos en la demanda de un único artículo y que se ha clasificado como tipo A por su consumo. La situación inicial y características del suministro de este producto son:

- Demanda media anual: 10.000 unidades.

- Lote de producción: 1.000 unidades.

- Stock de seguridad: 200 unidades para un nivel de servicio del 98%.

- Stock medio: 700 unidades.

- Políticas diferenciadas en función de la demanda: No.

- Modelo de gestión: Revisión continua.

Proyecto desarrollado

Se ha marcado el objetivo de:

- Reducir el inventario de este artículo.

- Mantener las condiciones de servicio actualmente establecidas.

Para ello se van a dar los siguientes pasos:

- Conocer la demanda del artículo.

- Establecer diferentes cadenas de suministro para los diferentes tipos de demanda.

- Recalcular el lote de producción.

- Recalcular el stock de seguridad.

- Recalcular el stock medio.

Investigado el tipo de demanda se tienen los siguientes datos:

- Un 55 % de la demanda tiene un plazo de entrega de 3 semanas.

- Un 45 % de la demanda tiene un plazo de entrega de 24 horas.

Además, también hay que conocer las características del suministro:

- Desde que se lanza una orden de fabricación hasta que se tiene terminada el plazo de entrega es de 2 semanas.

Como se puede ver, una parte de la demanda tiene un plazo de entrega mayor a los clientes que el plazo de aprovisionamiento y fabricación. Este es el punto de inicio de la mejora.

Debido a que el 55% de la demanda tiene un plazo de entrega de 3 semanas, superior al lead time de fabricación (2 semanas) se decide cambiar la política de este aprovisionamiento a una política bajo pedido.

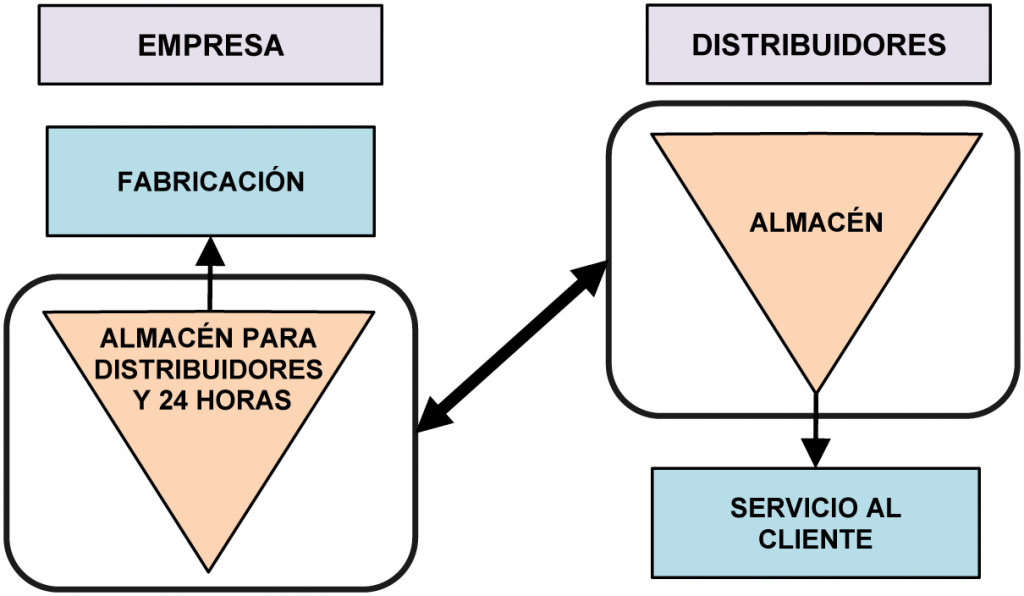

Con la cadena de suministro actual tenemos una duplicidad de almacenes entre la empresa y los almacenistas y distribuidores. Estos últimos cuentan con sus almacenes, a través de los cuales sirven a sus clientes. Además, la empresa fabricante cuenta con otros almacenes para los mismos productos con unidades en stock para ser transportadas y vueltas a almacenar en las instalaciones de los distribuidores tal como se muestra en la siguiente figura:

Debido al cambio de política de aprovisionamiento solo el 45% de la demanda será fabricada contra stock según el método de revisión continua.

Según este criterio la demanda media anual para el cálculo del lote óptimo será:

Dm = 10.000 unidades x 45 % = 4.500 unidades

Con esta nueva demanda el nuevo lote de producción pasará a ser:

![]()

Lo que supone una reducción del 33%.

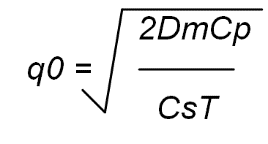

NOTA: La expresión anterior se obtiene a partir de la ecuación de cálculo del lote óptimo. Teniendo en cuenta dicha ecuación:

y considerando Cp, Cp y T constantes y la nueva demanda como el 45% de la inicial, la ecuación resultante para el cálculo es la utilizada:

![]()

A continuación, se calcula en stock de seguridad. Aislando la demanda a los artículos servidos en 24 horas, vemos como la dispersión disminuye de manera significativa. La explicación a este fenómeno reside en que los artículos servidos a los almacenistas y distribuidores con plazos elevados se correspondían a pocos pedidos en lotes de muchas unidades lo que introducía mucha dispersión en el sistema.

La nueva desviación típica de la demanda ha pasado a ser de 21 Uds. Teniendo en cuenta que al tratarse sólo de pedidos servidos a talleres de reparación queremos elevar el nivel de servicio al 99%, el nuevo stock de seguridad será:

SS = δ x σ

El valor de σ para un nivel de servicio del 99% es de 2,33, por tanto:

SS = 21 x 2,33 = 49 unidades

Se calcula a continuación el stock medio:

Smedio = q0 / 2 + SS = 671/2 + 49 = 385 unidades

Comparándola con el stock medio inicial de 700 uds. se obtiene una reducción del 45%.

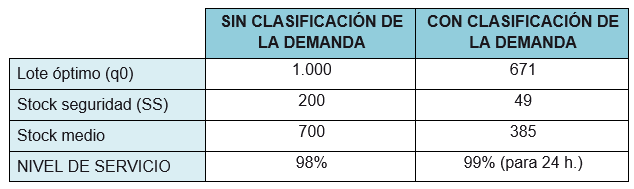

La situación después de clasificar la demanda y aplicar las distintas cadenas de suministro pasa a ser la siguiente:

- Demanda media anual: 10.000 unidades.

- Lote de producción: 671 unidades.

- Stock de seguridad: 49 unidades.

- Stock medio: 385 unidades.

- Políticas diferenciadas en función de la demanda: Si.

- Modelo de gestión:

- Revisión continúa para la demanda sometida a entregas en 24 horas.

- Fabricación bajo pedido para distribuidores.

Capacidades adquiridas por el cliente

- Gestión de la cadena de suministro en función del tipo de demanda, es decir, clasificación de la demanda.

- Formación a los empleados.

Beneficios del proyecto de clasificación de la demanda

En el siguiente cuadro se compara la situación inicial frente a la obtenida tras la clasificación de la demanda y modificación de la política de stocks.

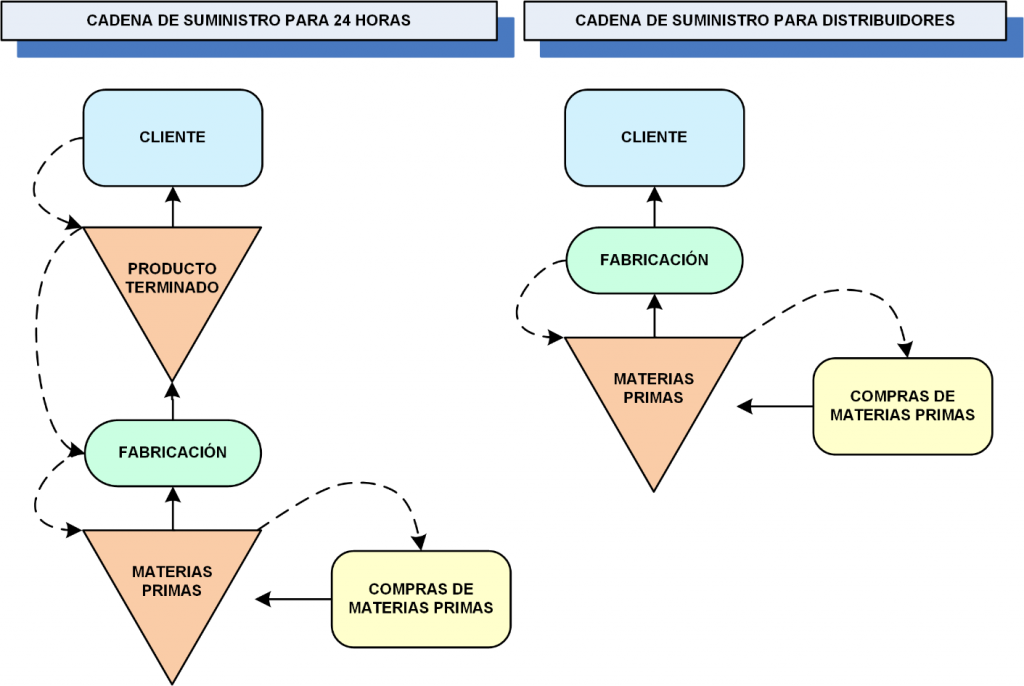

Las nuevas cadenas de suministro son:

Conclusión

- Se puede reducir el nivel de inventario a partir del establecimiento de la demanda de productos.

- Una situación como la que se ha descrito en este relato es muy común y es una oportunidad que pocas veces se aprovecha.

Consejo

- Investiga y realice una clasificación de la demanda de tus productos, así como el suministro de componentes.

- Estudia y dibuja la cadena de suministro total, incluyendo a tus clientes y proveedores, detecta duplicidades y elimínalas.