Entiende cómo el estudio de métodos y tiempos, la dirección de operaciones y el control de la productividad se integran para la mejora de la competitividad industrial.

1. ¿Por qué la productividad?

Se aporta un extracto del libro Ser competitivo, de Michael Porter, concretamente del capítulo La ventaja competitiva de las naciones. Michael Porter después de estudiar durante 4 años a las 10 naciones más competitivas y con mayor calidad de vida del mundo concluyó lo siguiente:

La prosperidad nacional se crea, no se hereda. No surge de los dones naturales de un país, de su mano de obra, de sus tipos de interés o del valor de su moneda como afirma la economía clásica.

La competitividad de una nación depende de la capacidad de su industria para innovar y mejorar. Las empresas logran ventaja frente a los mejores competidores del mundo a causa de las presiones y los retos. Se benefician de tener fuertes rivales nacionales, proveedores dinámicos radicados en el país y clientes nacionales exigentes. […]

El único concepto significativo de la competitividad a nivel nacional es la PRODUCTIVIDAD. El objeto principal de una nación es conseguir un alto y creciente nivel de vida para sus ciudadanos. La actitud para hacerlo depende de la productividad con que se empleen la mano de obra y el capital…

2. Diagnóstico

Tras años de observación al sector industrial español, se puede concluir que existe mucho despilfarro en la fabricación y eso implica que existe una gran posibilidad de mejora. Esto es, en parte, una buena noticia. Este despilfarro es imputable, tanto a la mano de obra directa como a los directivos y la causa más evidente es una falta de cultura de la productividad.

Antes de comenzar con la guía, hagámonos unas preguntas acerca de qué pasa cuando no se tienen medidos los tiempos de trabajo y no se puede asegurar su cumplimiento.

- ¿Podemos planificar? ¡NO!

- ¿Podemos conocer los costes a priori? ¡NO!

- ¿Podemos evaluar el desempeño de los factores de la producción? ¡NO!

- ¿Podremos acotar las permanentes desviaciones en costes que tenemos una vez realizada la fabricación? De hecho ¿A caso sabemos qué son desviaciones? ¡NO!

- ¿Conoceremos las causas de las desviaciones? ¡NO!

- ¿Podemos mejorar los métodos y formas de trabajo? ¡NO!

Por lo tanto, conocer y hacer cumplir los tiempos estándar es totalmente imprescindible y las herramientas para conseguirlo son:

- El estudio de métodos y tiempos

- El control de la productividad

- Y la planeación de las operaciones

Y una vez resuelto lo anterior:

¿Sabías que medir los tiempos y establecer un método de trabajo puede ahorrar hasta un 20 % del tiempo requerido?

Esto tiene una enorme repercusión sobre tu competitividad en términos de costes y capacidad de producción.

3. Solución – Mejora de la productividad industrial paso a paso

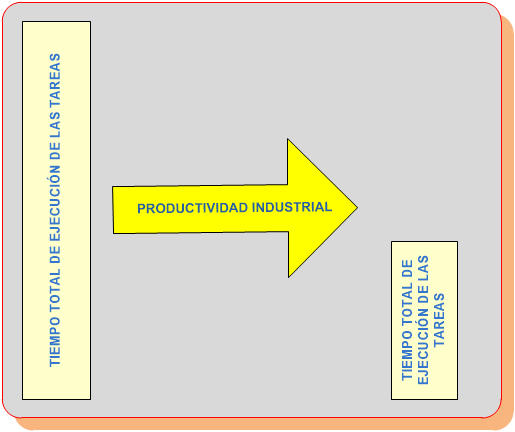

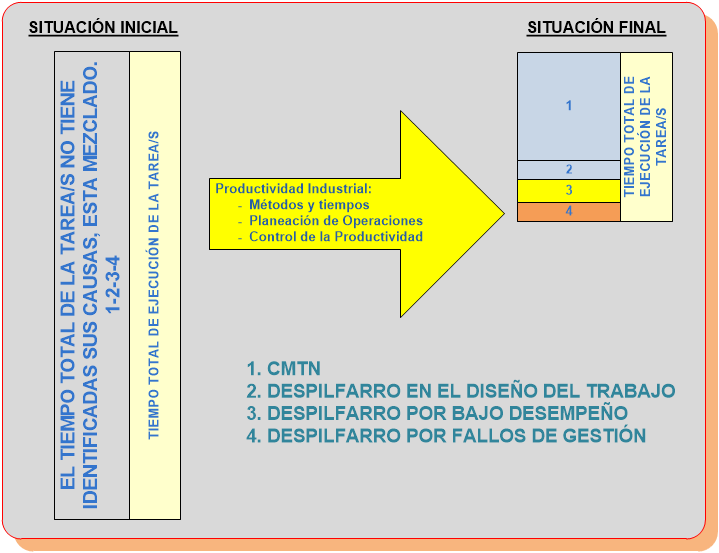

Suponiendo que los materiales que se utilizan son constantes, se explicará la reducción de costes a partir de la reducción del tiempo de ejecución.

Se muestra en la Figura 1 de manera gráfica la finalidad que pretende enseñar este libro.

Figura 1. Finalidad del libro: la reducción del tiempo de ejecución de las tareas.

Aunque esta es la finalidad o resultado, para llegar a este punto se requieren 4 grandes etapas que son las partes en las que se divide el libro.

Paso 1 – Diagnóstico de la productividad

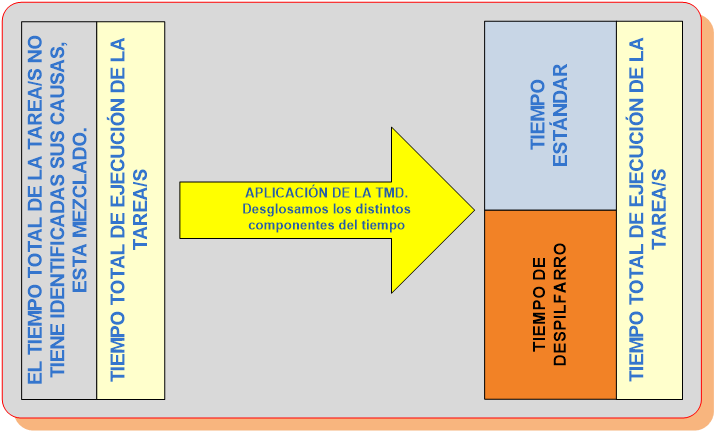

Lo primero que hay que hacer es identificar, del tiempo total que se está empleando en realizar una fabricación, qué cantidad es el tiempo necesario, qué cantidad es despilfarro o pérdidas de tiempo y cuáles son las causas de este despilfarro.

Para poder mejorar el tiempo es totalmente necesario tener desglosado dónde se pierde y sus causas y, a partir de ahí, se puede atacar y buscar las soluciones. Para ello, en esta primera parte se introduce el concepto de La teoría de la medición del despilfarro cuya finalidad es la de desglosar los componentes del tiempo que se está empleando en fabricar. La Figura 2 muestra gráficamente este paso. La primera división de tiempo que se hace es la siguiente:

- Tiempo estándar: es el tiempo necesario para elaborar una tarea o conjunto de tareas, con los métodos y los medios actuales.

- Despilfarro: tiempo que se ha empleado por encima de dicho tiempo estándar.

Figura 2. Aplicación de La teoría de la medición del despilfarro para diagnosticar.

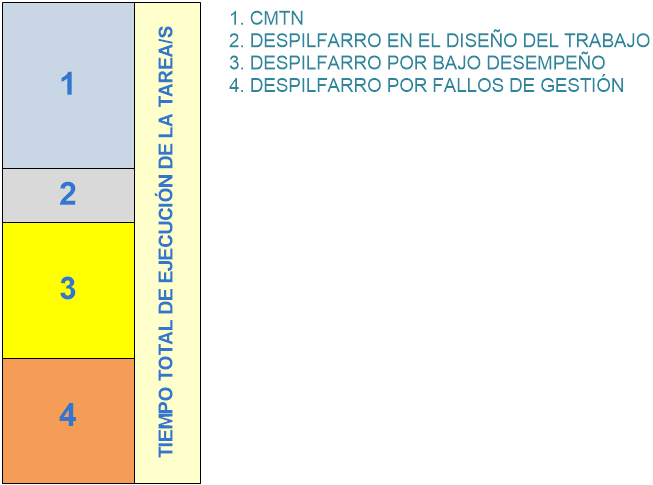

No obstante, habrá que hacer una división más del tiempo que es la que divide el despilfarro en dos grandes causantes y se muestra en la Figura 3:

- Despilfarro por bajo desempeño.

- Despilfarro por fallos de gestión.

Además existe otro despilfarro más que es el que está implícito en el propio tiempo estándar. Dado un método de trabajo, el tiempo estándar no tiene porqué ser el más bajo. Por tanto, existe un despilfarro debido al diseño del método de trabajo que en la Figura 3 se nombra como “DESPILFARRO EN EL DISEÑO”. De tal manera que el tiempo estándar se divide en dos componentes:

- Cantidad mínima de tiempo necesario (CMTN) = Σ Mejor tiempo estándar.

- Despilfarro en el diseño del trabajo: en el método y en el proceso.

Figura 3. Desglose del tiempo en sus grandes causas.

Una vez que se tiene el desglose de lo que está ocurriendo, hay que trabajar para reducir cada uno de los componentes del tiempo de fabricación.

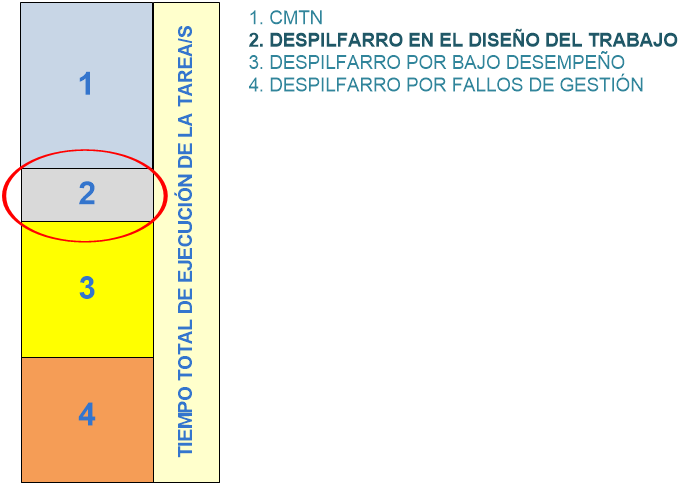

Paso 2 – Estudio y análisis y mejora de métodos

De cualquier tarea, el primer trabajo que hay que hacer es estudiar su método de trabajo, definirlo, y una vez hecho esto se puede mejorar a partir del análisis y la crítica al método actual. En este segundo paso se actúa sobre el tiempo estándar con la finalidad de reducirlo. La finalidad del estudio y análisis de métodos es la de reducir el tiempo estándar. En la Figura 4 se ilustra en el gráfico sobre qué componente del tiempo se está actuando, es decir, sobre el tiempo estándar a partir de la mejora de métodos, en resumen, se trabajará sobre la reducción del despilfarro en el método de trabajo.

En esta segunda parte se estudiará también acerca de las mejoras ergonómicas. Esta es la manera más eficaz y beneficiosa para el trabajador de mejorar un método.

Figura 4. Actuación sobre el tiempo estándar de la tarea.

Paso 3 – Estudio de tiempos

Una vez definido y mejorado el método de trabajo de una tarea lo que procede es medir el tiempo necesario para ejecutarla, ya sea por unidad o por lote, de esto se encarga el estudio de tiempos. En este paso se trabaja y se actúa también sobre el tiempo estándar, se aprenderán técnicas para su medición. En principio medir no es mejorar, no obstante, el simple hecho de cuantificar las operaciones que componen una tarea aportará inevitablemente reducciones de tiempo, ya que al tener una información desglosada se podrán tomar decisiones.

La imagen que se corresponde con esta parte es también la de la Figura 4. Es decir, se actúa sobre el tiempo estándar, no explícitamente para mejorarlo, sino para cuantificarlo. Hay un principio que dice que lo que se mide y se observa se mejora.

Paso 4 – Aplicación de métodos y estándares

El tiempo estándar es un dato que, por sí solo, no aporta nada. Los tiempos tienen que ser utilizados para gestionar la fabricación. La finalidad de la aplicación de los tiempos calculados es la de reducir el despilfarro que se da en la fabricación: El despilfarro ocasionado por errores de gestión y el despilfarro causado por el bajo desempeño. Las soluciones a estos dos despilfarros son, respectivamente, la planeación de operaciones y el control de la productividad. Realmente los métodos y tiempos son un medio para poder poner en práctica estas dos funciones, aparte de reducir el tiempo estándar.

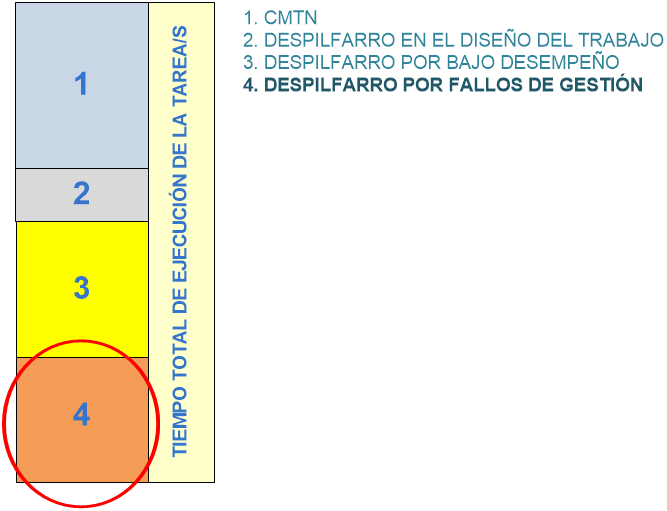

La planeación de operaciones trata de planificar, asignar cuantía de recursos, eliminar cuellos de botella y de la toma de decisiones y actúa sobre el despilfarro por mala gestión, en la Figura 5 se representa gráfica y cualitativamente a qué parte del tiempo total de ejecución ataca.

Figura 5. Actuación sobre el despilfarro por fallos de gestión.

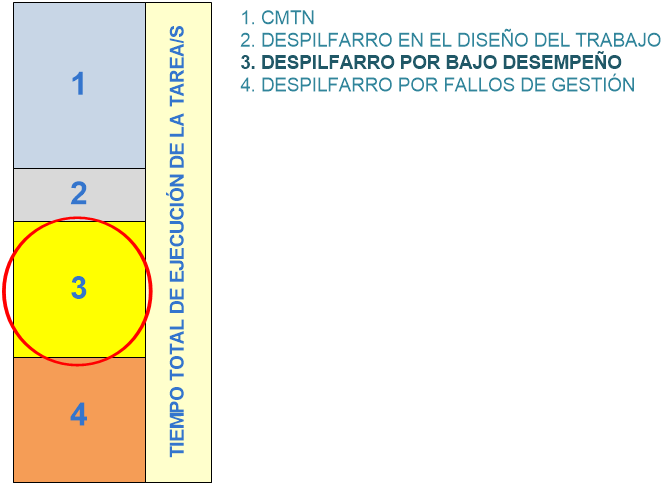

El control de la productividad consiste en hacer cumplir los tiempos estándar a partir de la comparación entre tiempo empleado con trabajo realizado (medido en tiempo) y actúa sobre el despilfarro por el bajo desempeño, se muestra el gráfico en la Figura 6.

Figura 6. Actuación sobre el despilfarro por bajo desempeño.

Vinculación entre las tres actuaciones

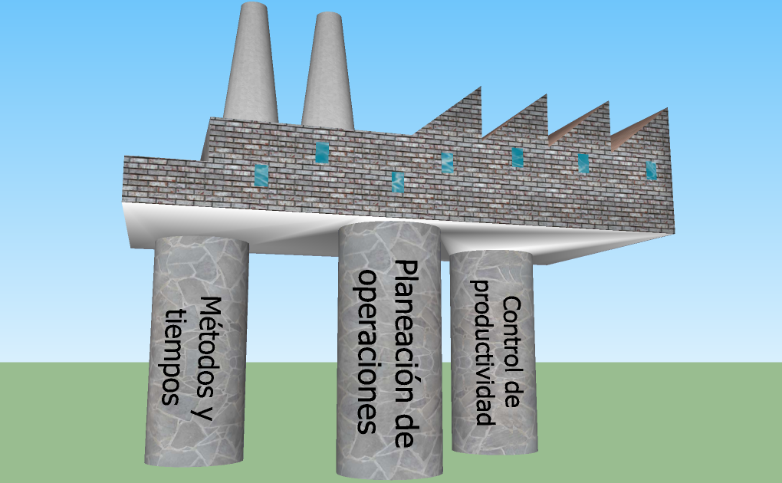

Métodos y tiempos, planeación de operaciones y control de la productividad son tres funciones imprescindibles para llevar a cabo una reducción radical en los tiempos de ejecución de las tareas. Son los tres pilares de la productividad. Se van a suponer tres escenarios en los que falte una de ellas en cada uno.

Escenario 1 – Se dispone de tiempos estándar y de herramientas de planeación de operaciones, pero no de control de la productividad: Con el tiempo estándar de cada tarea y las remesas de fabricación se calcularán los recursos necesarios para poder llevar a cabo el trabajo, es decir, se calcula la carga de trabajo y se dimensiona la capacidad necesaria. No obstante, al no haber un control de la productividad nada asegura que los tiempos estándar se vayan a cumplir, eso es equivalente a no tenerlos. Por lo tanto, se tardará más tiempo, faltarán recursos, se generarán cuellos de botella que dejarán sin carga de trabajo a las secciones siguientes haciendo que sobre tiempo y se incumplirán los plazos. El tiempo final de ejecución será mucho mayor que el planificado.

Escenario 2 – Se dispone de tiempos estándar y de un control de la productividad, pero no se hace una correcta planeación de operaciones: Los operarios cumplirán con el tiempo estándar cuando puedan cumplirlo, es decir, cuando tengan trabajo. Habrá mucho tiempo en el que, por falta de un equilibrio entre carga y capacidad de trabajo, los operarios estén ociosos o bien porque falte material, porque las secciones anteriores no se han dimensionado correctamente y otras muchas incidencias, tantas, que los operarios se negarán a estar bajo un sistema de control ya que alegarán, con razón, que los estándares son imposibles de cumplir. Sin una correcta planeación no habrá saturación ni equilibrio y esto provoca tiempos de espera y tiempos muertos, de tal manera que el tiempo total de ejecución será mayor que el tiempo estándar.

Escenario 3 – Se dispone de control de la productividad, de herramientas de planeación, pero no hay tiempos estándar: Este escenario es directamente imposible, sin tiempos estándar no hay posibilidad de alimentar ningún sistema de planeación ni de control de la productividad, aunque muchos directivos de fábricas lo intentan, queriendo tomar atajos y fracasando en el intento y, lo que es peor, sin saberlo.

Figura 7. Los tres pilares de la productividad.

Por tanto, se concluye que no se puede poner en productividad una industria si falla uno de los tres pilares y que el tiempo estándar es la materia prima de todo el proceso.

Finalmente, aplicando las tres funciones (el estudio científico del trabajo), se consigue reducir el tiempo total de ejecución. En la siguiente Figura se muestra el resultado.

Figura 8. Resultado en el tiempo de ejecución al aplicar el estudio científico del trabajo.

En resumen

Existe un enorme margen de mejora, no es imprudente decir que las mejoras de costes de manufactura pueden alcanzar el 20 %. Para acometer esta mejora es necesario adquirir la cultura de la productividad y poner en práctica las herramientas que se han tratado, a partir de la implantación y de la formación de los implicados.

Esperamos, con esta guía, haber ayudado a hacer comprender los pasos necesarios para la puesta en marcha de la productividad de su industria.