Reducción del stock, de los plazos de entrega y de superficie a partir del estudio y mejora de la cadena de suministro, un rediseño del layout y el análisis del de la cadena de valor – VSM.

Antecedentes

La industria objeto de este caso de estudio es una fábrica de equipos metálicos que está altamente consolidada en su sector. Tiene unos 160 trabajadores y bienes de equipo para la trasformación del metal.

Contactó con Zadecon para llevar a cabo un estudio y mejora de su proceso actual.

Definición del problema

Esta empresa, como casi todas, está teniendo un componente de personalización muy elevado, lo cual le genera cada vez un número mayor de referencias.

A la vez que tiene el requerimiento de servir en plazos muy cortos a sus clientes. Esto les estaba obligando a tener un stock de producto terminado que, debido al creciente número de referencias y de la personalización, parecía no tener límite en su crecimiento.

Esta situación siguió hasta que un día no cabía más material y además, debido a la enorme variedad, era imposible tener todas las referencias y el servicio empezó a fallar. De aquí se deduce una necesidad clara:

- Reducir inventario de producto terminado.

- Y mejorar el nivel de servicio a los clientes.

Proyecto desarrollado para la eliminación del stock

Dadas las dificultades definidas, se procedió a realizar los siguientes trabajos:

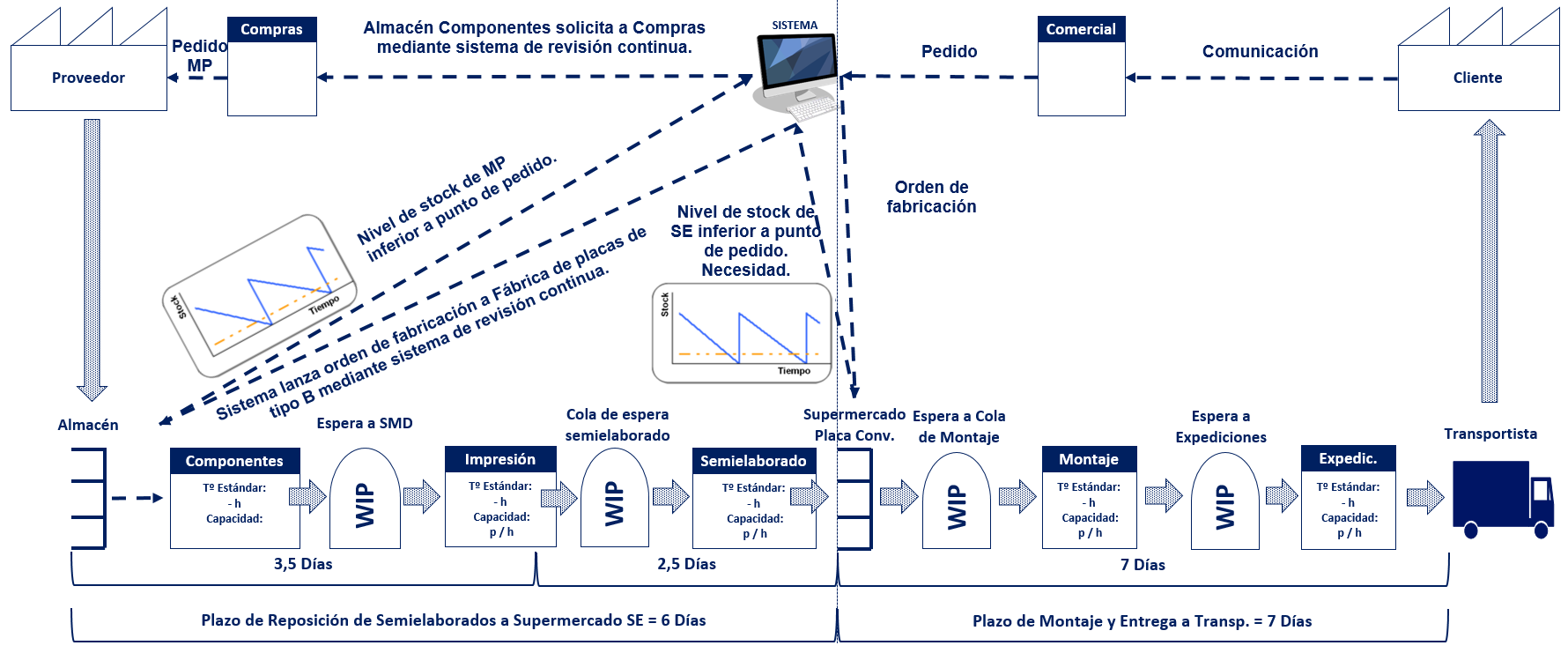

- Se elaboró un Mapa de la Cadena de Valor:

- En dicho mapa se plasmaron los siguientes parámetros:

- Niveles de inventario de producto terminado e intermedio.

- Tiempos de espera entre fases de producción.

- Y tiempos de producción en cada fase.

Fruto de este análisis se observan los siguientes puntos

- Que el almacén de producto terminado es muy elevado, lo cual ya se sabía desde un principio.

- Que, además, de la cantidad de producto terminado, hay una elevada cantidad de material en curso. Stock entre diversas fases.

- La producción de equipos se podía dividir en dos grandes partes:

- Fabricación de componentes premontaje de la estructura.

- Montaje y personalización final.

- Una estructura de producto semielaborado sirve para 20 productos terminados personalizados.

- Y que la fase de montaje final solo requiere de dos horas de trabajo.

- Además, se pudo comprobar que una parte relevante del stock era de productos de baja rotación.

A partir de los anteriores aspectos se llevaron a cabo los siguientes trabajos y propuestas para la mejora del proceso

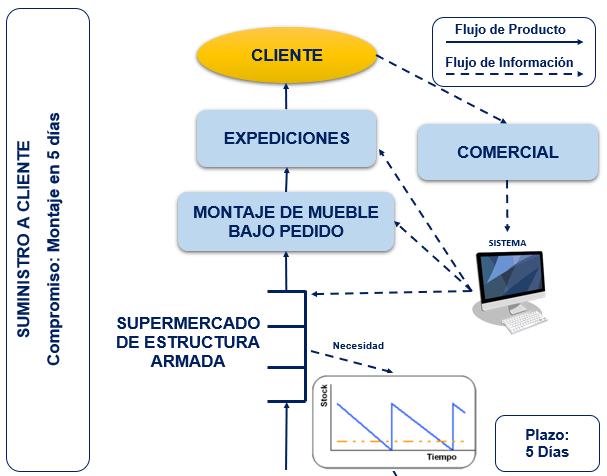

- Se propuso trabajar sin stock de producto terminado.

- Se hizo un estudio del inventario necesario de estructuras semielaboradas en función del consumo histórico y de previsiones.

- A este almacén se le llamó «supermercado de estructuras».

- En dicho supermercado se dispondrá de todas las estructuras necesarias para los productos terminados de rotación.

- Se propuso que de los productos terminados de baja rotación, ni siquiera hubiera estructuras semielaboradas. Para ello, el departamento comercial acepto que los productos especiales no tendrían un plazo de entrega de 6 semanas más que los tipo A. De esta manera el supermercado se liberaría de artículos que no rotan.

- Para poder montar con rapidez los productos personalizados, compensando la falta de producto terminado, se crea un sistema de asignación de capacidad variable al montaje para poder responder a la demanda y sus variaciones.

- Finalmente se hicieron planos con un nuevo layout redistribuyendo la fábrica a partir del supermercado y habilitando una zona de expedición más amplia para todo el producto que se hacía bajo encargo.

Capacidades adquiridas por el cliente

- Planificar y asignar recursos con agilidad al área de montaje en función de la necesidad derivada de la carga de trabajo.

- Mantener optimizar el inventario del supermercado en función de tarjetas kanban.

- Formación a los empleados.

- Y derivado de lo anterior, servir a los clientes en cortos plazos de entrega sin necesidad de disponer de producto terminado.

Beneficios del proyecto de reducción de stock

Implantado el proyecto con cambios organizacionales y de distribución física, se consiguieron los beneficios:

Debido a la eliminación del 100% del almacén del producto terminado:

- Se liberaron 5.000 m2 de nave industrial.

- Se redujeron desplazamientos y manipulaciones.

- La empresa consiguió, en el proceso de venta y no reposición de los productos del almacén, una tesorería de 1,9 millones de euros.

- Se eliminó la obsolescencia de productos sin rotación.

- Debido a la responsabilidad y liderazgo para con la empresa.

El simulador de carga de trabajo en montaje:

- Fiabilidad en las entregas a los clientes y reducción de los plazos de entrega.