Mejora de los procedimientos administrativos en un taller de reparación de vehículos a partir del análisis de los procesos administrativos y el flujo de información, a la implantación del proceso de mejora continua y la reducción de errores, entre otros.

Antecedentes

La industria objeto de este caso de estudio es un taller mecánico que comenzó con un único trabajador, el dueño del taller, que realizaba todas las tareas y que, posteriormente, con la mejora del negocio, el traslado a un nuevo taller y la contratación de personal, se vio abrumado por las tareas administrativas.

Contactó con Zadecon para llevar a cabo un análisis y mejora de sus procedimientos administrativos.

Definición del problema

Los procesos administrativos están presentes en todas las empresas y, generalmente, no están sometidos al análisis de su productividad, quedando implícitos en ellos grandes despilfarros que son asumidos sin tan siquiera plantearse la posibilidad de su mejora.

En este caso, el propio crecimiento de esta empresa la ha llevado a una mala gestión de los procesos administrativos y, como consecuencia, a contratar a un gran volumen de administrativos para tramitar la información necesaria para que la producción salga adelante.

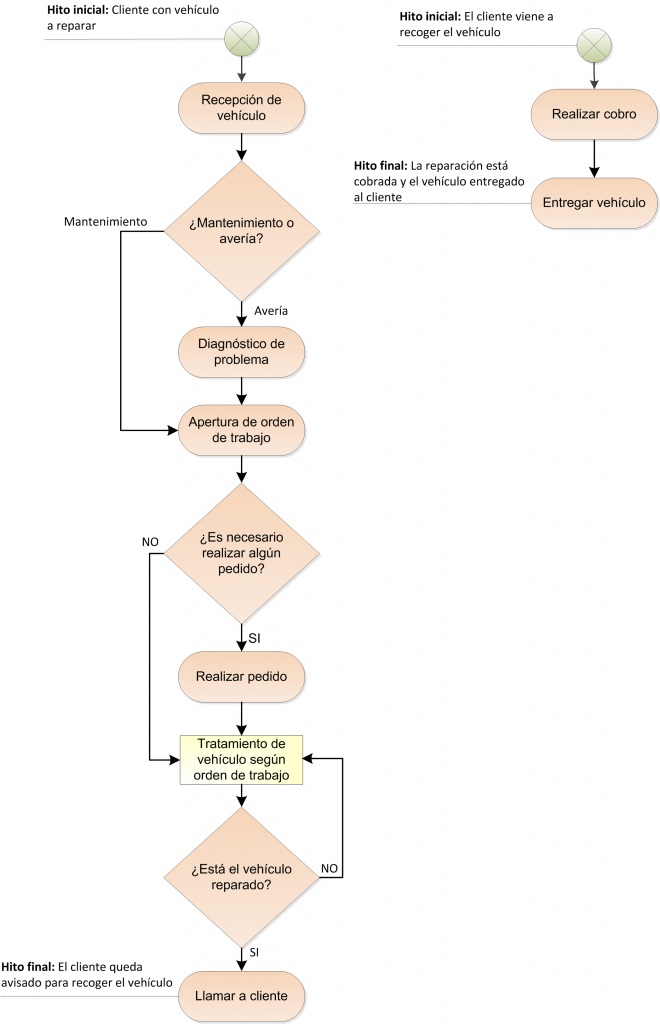

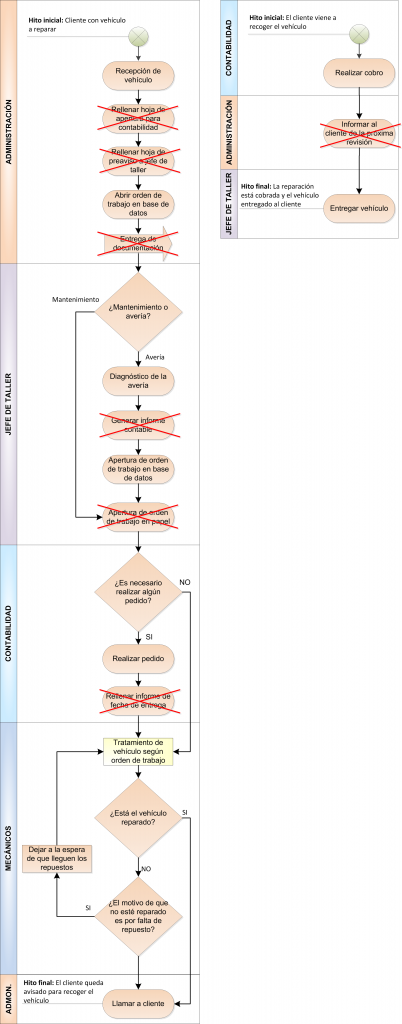

El diagrama de proceso de estas tareas era el siguiente:

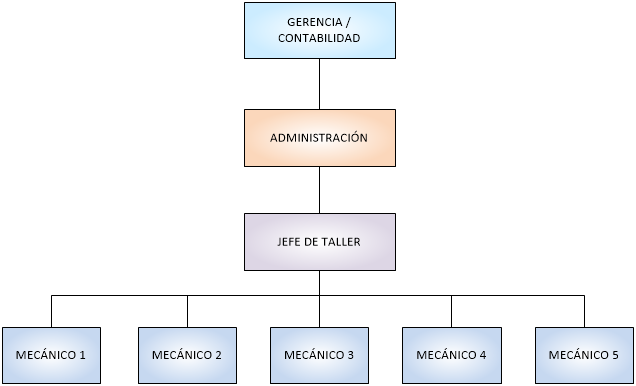

Este mayor número de pedidos, provocó el traslado a un nuevo taller, la contratación de más mecánicos y generó un mayor peso a las tareas administrativas, por lo que el dueño se dedicaba exclusivamente a la gestión del trabajo. No obstante, posteriormente, se comprobó que constituía un cuello de botella en el ciclo de trabajo, no siendo capaz de abastecer a los mecánicos con las órdenes de trabajo a tiempo, por lo que además, contrató un administrativo para la atención de clientes y a un jefe de taller para la organización del trabajo pasando él a realizar las tareas exclusivas de contabilidad. La nueva estructura organizativa del taller era la siguiente:

Con la intervención de tantos participantes en el proceso productivo, pronto comenzaron a aflorar problemas en el traspaso de información, los cuales no tenían un origen claro. Para intentar paliar esta situación se generaron diversos documentos y trámites para asegurar el correcto traspaso de dicha información.

Sin embargo, estos documentos se generaban para solventar incidencias particulares, no se tenía en cuenta el proceso productivo completo, por lo que la carga administrativa pasó a ser nuevamente un cuello de botella, pero esta vez sin la existencia de un aumento de demanda. Ante esta situación, el gerente del taller tomó la decisión de analizar su método de trabajo en los procesos administrativos en lugar de seguir el camino habitual que es contratar más administrativos y entorpecer aún más el proceso. Todo ello, generó una serie de despilfarros que se describirán a lo largo del relato.

Proyecto desarrollado

Las herramientas empleadas para la mejora de la productividad en este proyecto se han basado, principalmente en la mejora de las tareas administrativas:

- Eliminar o minimizar las tareas que no añaden valor y duplicidades.

- Representación en el diagrama de los puntos de inspección.

- Elaboración de listas de chequeo.

- Procedimentar y hacer delegables las tareas.

- Automatizar o mecanizar pasos.

- Examinar tus procesos.

Ante esta situación, el objetivo del proyecto es optimizar el procedimiento administrativo con la finalidad de reducir su tiempo de ejecución y eliminar la posibilidad de cometer errores durante su ejecución.

Para poder optimizar un proceso, primero hemos de contar con él. En la situación inicial del taller, nos encontramos con que no existe un procedimiento definido, ya sea bueno o malo, por lo que el primer paso es representar el procedimiento tal cual se está ejecutando. Como se comentó anteriormente, la no existencia de procedimiento hacía que en cada ocasión los trabajos se hicieran de forma diferente, no obstante, después del análisis se obtuvo el siguiente procedimiento como estándar.

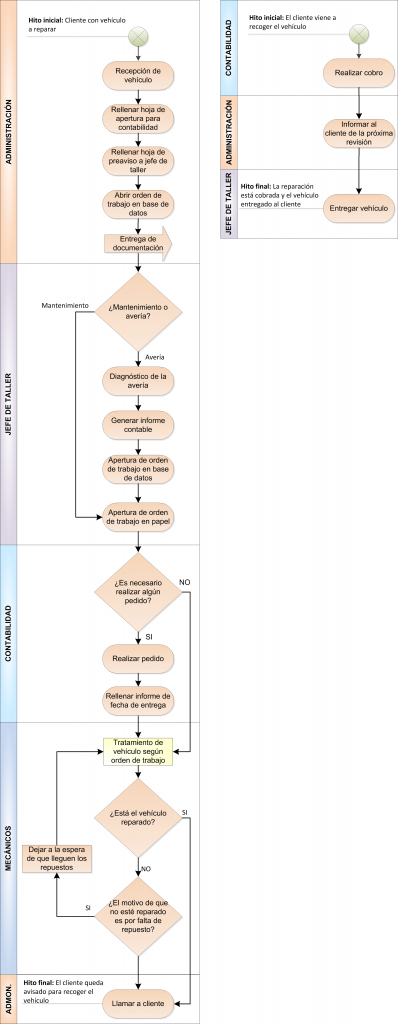

Con el proceso diagramado podemos hacer una valoración del mismo para localizar mejoras y fuentes de error. De una primera observación se puede comprobar que, a priori, se genera gran cantidad de documentación. Además, también se pueden observar tareas que se repiten y fuentes de errores como vehículos que comienzan a ser reparados y quedan a la espera de recibir las piezas de repuesto. Según lo anterior, se opta por realizar un análisis de la documentación generada con el fin de evitar tareas de no valor añadido y duplicidades en la información.

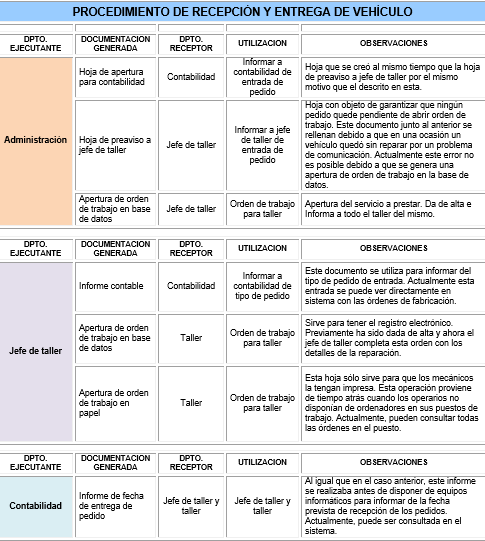

Análisis del flujo de información

En la tabla anterior se puede ver la documentación generada así como a quién va dirigida y la utilidad que, a priori, tiene. En el apartado observaciones se muestra la información recogida al respecto en el proceso de toma de datos. Según esta información, se procede a determinar que tipo de documentación es válida y cuál no, llegando a la siguiente conclusión:

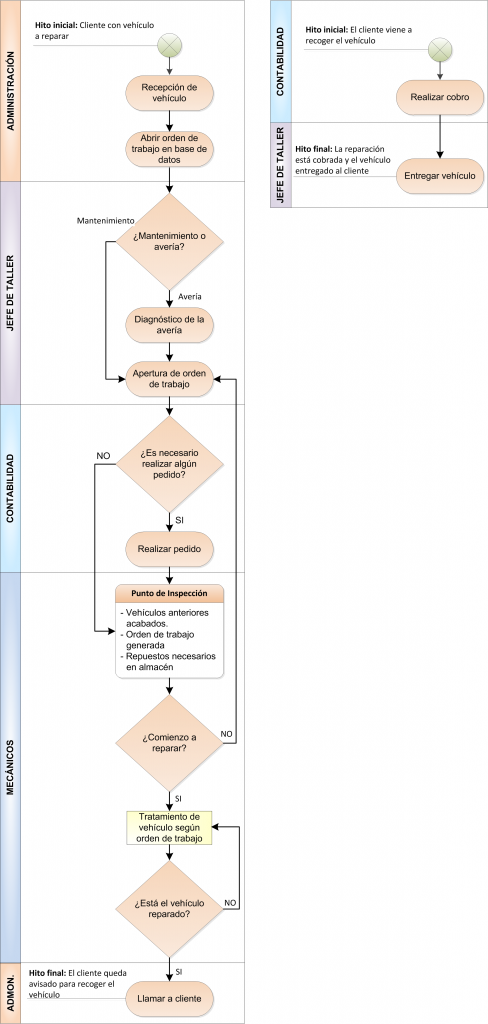

Como se puede observar, la mayoría de la documentación generada no era necesaria, pudiendo eliminarse del proceso. Veamos su repercusión dentro del proceso en la siguiente figura:

Como se puede apreciar en la figura anterior, con el análisis de la documentación hemos conseguido eliminar una gran cantidad de las tareas ejecutadas en el proceso. Además, en la etapa de entrega del vehículo, también se ha eliminado la tarea de «Informar al cliente de la próxima revisión». Esta tarea la hacía administración, quién tenía esta información, para ahorrar esta tarea se optó por disponer una pegatina en el propio vehículo donde, directamente los mecánicos, anotaban estos datos mejorando, además, cara al cliente, el tiempo de entrega del vehículo.

Una vez evaluada la documentación, el siguiente paso es buscar puntos del proceso donde sea probable cometer errores. A este respecto, podemos observar, como en el diagrama quedó recogida la posibilidad de que un vehículo quedara a la espera de ser reparado debido a la falta de piezas de repuesto. De hecho, esta situación se daba con bastante frecuencia, provocando en la fábrica tareas de no valor añadido (movimiento de coches, movimientos de máquinas, etc.) y despilfarro (reprocesos en las tareas de reparación). Esta situación provocaba bastante malestar en el taller, ya que unos culpaban a los otros de la incidencia y al final, todo el mundo se veía afectado. Los mecánicos tenían que retirar los vehículos una vez comenzado el trabajo y cambiarlo por otros de los que tuvieran todos los repuestos, el jefe de taller veía como toda su planificación fallaba repercutiéndose en los clientes quienes recibían sus vehículos con retrasos y desde contabilidad se veía como al final del día eran capaces de reparar menos vehículos de los previstos.

Analizando el trabajo en las instalaciones se pudo determinar que los motivos de que los repuestos no estuvieran en el taller en el momento que eran requeridos eran principalmente dos:

- Desde contabilidad no se había hecho el pedido y nadie se había percatado. Esto era provocado simplemente por la falta de seguimiento de un procedimiento fijado.

- El jefe de taller y operario no habían considerado la fecha de entrega del pedido antes de comenzar con la reparación del vehículo, lo que provocaba comenzar a reparar un vehículo sin que estuvieran todos los componentes necesarios en el taller.

Para solucionar todas estas incidencias, se optó por el diseño de un procedimiento general que, de forma práctica utilizaran todos los miembros del taller. Dicho procedimiento servirá como guía de trabajo para todos los integrantes y llevará incorporado las herramientas necesarias para evitar la aparición de errores, de tal forma que en todas las ocasiones se realizaría el trabajo de la misma manera.

Antes de ver dicho procedimiento de trabajo, se muestra el diagrama de proceso después de las mejoras obtenidas con la eliminación de la documentación innecesaria. Además, se ha incorporado un punto de inspección mediante el cual, nos aseguraremos de que ningún vehículo comience a ser reparado antes de disponer de todos lo necesario para ello.

Capacidades adquiridas por el cliente

- Estandarización del proceso: Siempre se va a desarrollar el trabajo de la misma forma.

- Eliminación de posibles fuentes de error: Una fuente de error era entrar vehículos a reparar de los cuales no estaban disponibles todos los repuestos en el taller. Esto venía motivado por dos causas. La primera, que no se hubiera hecho el pedido, la cual se solventa con el propio procedimiento, ya que no entrará ningún vehículo a reparar si la tarea anterior no se ha ejecutado, lo cual se comprueba mediante los checks.

- Mejora continua: Ante cualquier error detectado en el proceso, este podrá incluirse en el propio procedimiento de trabajo, quedando inmediatamente implantado para la siguiente reparación.

- Formación a los empleados.

- Mejora en el servicio prestado: Reduciendo los tiempos de espera y de entrega a los clientes y minimizando las posibles incidencias.

Beneficios del proyecto

En este punto se hace una evaluación de la mejora obtenida a partir de la optimización del proceso. Para lo cual se presenta el resumen de un estudio de tiempos de las tareas administrativas antes y después de la implantación de la mejora.

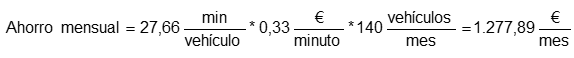

Según el estudio anterior obtenemos los siguientes resultados.

- Tiempo de operaciones de valor añadido: 37,50 min/vehículo

- Tiempo de operaciones de no valor añadido (eliminadas con la mejora): 27,66 min/vehículo

Con lo cual se ha conseguido una mejora del 42,44% sobre el tiempo de ciclo inicial.

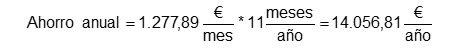

Considerando que de media el taller daba servicio a 35 vehículos semanales, es decir a 140 vehículos mensuales y que el precio medio de la mano de obra administrativa es de 20 € la hora (0.33 € el minuto) obtenemos un ahorro de:

Lo que anualmente supone un ahorro de:

Según todo lo anterior, se muestra una síntesis de la mejora obtenida en este proyecto:

- Ahorro anual de 14.056,81 €.

- Aumento de la capacidad del taller al optimizar las tareas administras las cuales comenzaban a ser un cuello de botella. Esto permitirá la posibilidad de atender a mayor número de vehículos.

- Reducción de los errores que derivan en reprocesos y tareas de no valor añadido.

- Mejor servicio al cliente, reduciendo las esperas y el tiempo de entregas.

- Unificación de las tareas en todos los departamentos del taller.

- Implantación de un proceso de mejora continua.