Reducción de inventarios y de stock en curso en industria proveedora de recambios del sector de la automoción a partir del cálculo de lotes óptimos, stocks de seguridad y puntos de pedido.

Antecedentes

En este relato mostraremos la primera parte de la mejora de la gestión de stocks en una industria metalúrgica cambiando el criterio de revisión de stocks periódico por un criterio de revisión continua, es decir el método del punto de pedido

Esta empresa contactó con Zadecon para llevarlo a cabo y realizamos un proyecto que tenía dos objetivos:

- Asimilar cómo opera una fábrica en función del criterio de aprovisionamiento.

- Mostrar las implicaciones que tiene en el nivel de Stock de producto.

Definición del problema

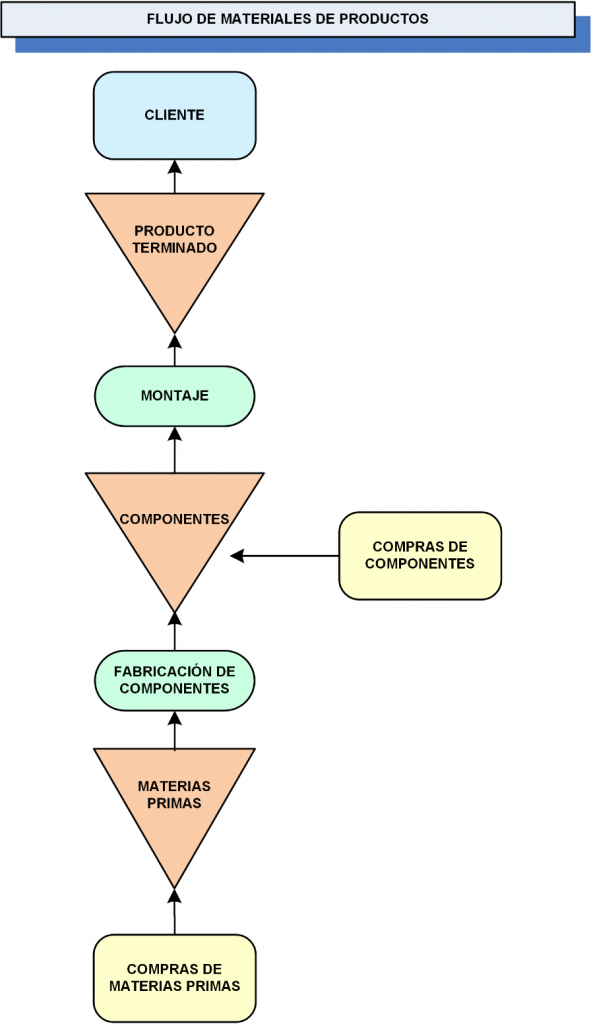

El caso objeto de estudio trata de una industria que hace mecanizados a partir de piezas de fundición. La empresa tiene una política de servicio a los clientes en 24 horas, mientras que los proveedores de fundición les sirven las piezas en un plazo de entre 4 y 6 meses. Por otro lado, la empresa tiene la cantidad de 1.000 referencias de productos terminados y unas 5.000 referencias de artículos de fabricación, debido a las distintas fases. El criterio de suministro seguido se muestra en el siguiente esquema:

En este esquema de suministro se puede ver la existencia de almacenes intermedios de materias primas, componentes y producto terminado. El proceso comienza en la compra de materias primas, que son almacenadas para su posterior utilización por parte de fabricación de componentes. Al mismo tiempo, compra de componentes realiza el abastecimiento desde los proveedores y estos artículos son almacenados en otro almacén intermedio hasta su utilización por parte de montaje. Las órdenes de fabricación se dan por reposiciones periódicas y para intentar cumplir con el plazo de entrega de 24 horas que tienen comprometido con sus clientes tienen un nuevo almacén destinado al producto terminado.

Esto genera el siguiente escenario, como no podría ser de otra manera:

- Falta de servicio a los clientes, según la política de entregas establecida. Que paradójicamente se intenta resolver aumentando el stock de seguridad.

- Un stock en proceso y de producto terminado excesivo, en costes, en volumen y en número de referencias.

- Importantes pérdidas en obsoletos, tanto de producto terminado como de semielaborados.

- Un tiempo de proceso (lead time) de 8 meses de media desde que entra una materia prima hasta que ésta queda transformada y entregada al cliente.

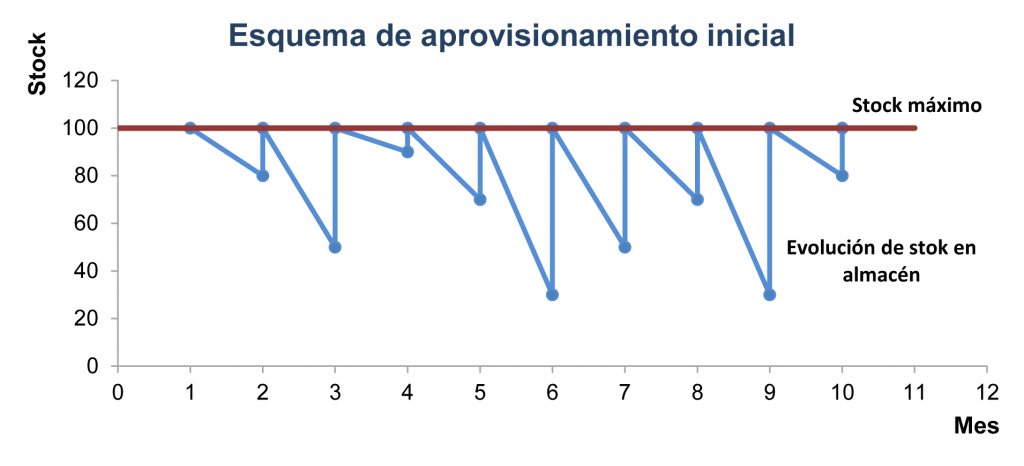

Como se puede ver, los problemas son varios y hay que eliminarlos de uno en uno. Lo primero que se va a atacar es el problema de la variedad de referencias lanzadas, ya que hace la fabricación algo ingestionable. La causa principal de este problema es la política de reposición: cada mes se revisa el estado de los Stocks y se ordena reponer de todo lo que se haya consumido para intentar completar el stock que se quiere tener de cada referencia en el almacén de productos terminados y de componentes. Esto implica que se lanzan órdenes de muchas referencias independientemente de cual sea su tamaño de pedido. El gráfico de aprovisionamiento es el que se muestra en la siguiente figura.

Proyecto desarrollado: Método de revisión continua

- Cambiar el criterio de aprovisionamiento a revisión continua (método del punto de pedido). Con esto, se persigue conseguir dos grandes mejoras:

- Reducir el stock en los almacenes y proceso.

- Reducir la cantidad de referencias lanzadas y en curso.

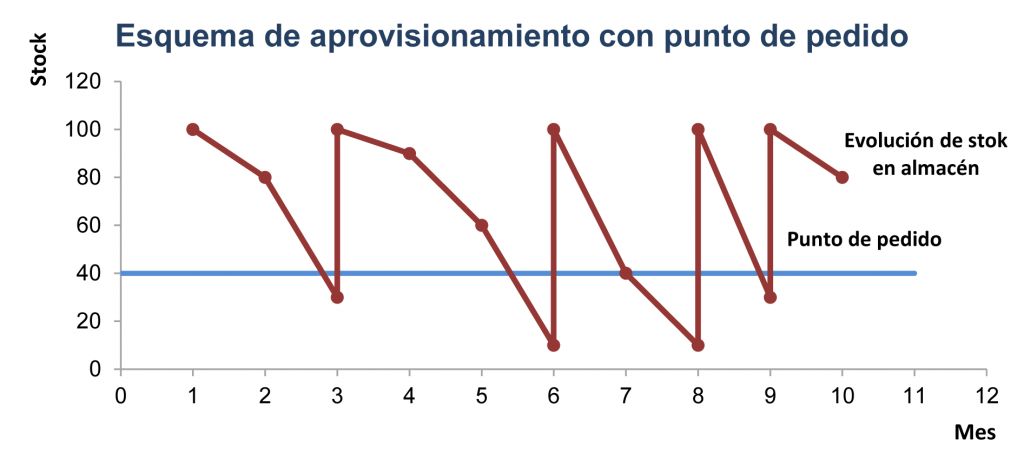

De este modo, el almacén de producto terminado se establecerá un punto de pedido y un lote óptimo. La revisión será constante, cada vez que se dé baja un artículo en el almacén de producto terminado se revisará si se está por debajo del punto de pedido. Cuando un producto esté en ese estado se pedirá a montaje que monte el lote óptimo de dicho producto.

- Montaje solicitará material al almacén de componentes, el cual será gestionado a partir del mismo criterio, el punto de pedido. El almacén de componentes suministrará a la sección de montaje y si alguna referencia queda por debajo del punto de pedido el sistema genera una orden de compra o una orden de fabricación según un lote óptimo. Además, en este paso se consigue que los lotes de compra y fabricación serán equivalentes a la necesidad y, además, solo se piden las referencias que se han gastado. Se lanzan menos referencias de componentes y no se fabrica ni se compra más cantidad de la necesaria. El adelgazamiento del Stock sigue.

- La fábrica de componentes se aprovisiona del almacén de materias primas para iniciar el proceso y este almacén se gestiona también con el método del punto de pedido.

Capacidades adquiridas por el cliente

- Gestión del espacio coherente.

- Gestionar la producción con criterios de eficiencia.

- Distribuir el peso en la empresa a cada producto según su importancia.

- Gestionar el stock de forma coherente y beneficiosa con el método de la revisión continua a partir del cálculo de lotes óptimos y puntos de pedido.

- Formación a los empleados.

Beneficios de la reducción de inventario

- Se ha dejado total disponibilidad de almacenes y recursos para los productos A, de tal manera que se consiguen servir siempre en plazo y a un bajo coste de almacén.

- Se ha reducido la cantidad de producto en curso y en almacenes.

- Se han reducido los riesgos por obsolescencia.

Conclusión

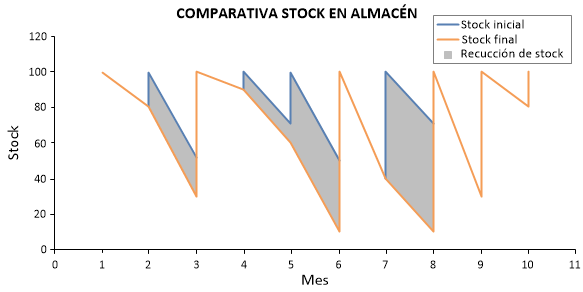

Los dos objetivos que se perseguían se han conseguido:

- Reducir el stock en los almacenes y proceso.

- Reducir la cantidad de referencias lanzadas y en curso.

Intuitivamente, al observar los gráficos de gestión de stock se debe entender que así es. En cuanto a la cantidad de stock en almacenes, se puede ver que por el método del punto de pedido se ajusta hasta un mínimo antes de volver a reponer. Mientras que según la revisión cíclica se repone, se consuma lo que se consuma. Por tanto, el stock medio debe ser mucho menor en el caso

de la gestión según la revisión continua.

La cantidad de referencias lanzadas se reducen ya que sólo se pide lo que se necesita y la capacidad productiva queda más concentrada en las necesidades, por tanto, se procesan antes.Los problemas siguen, pero tener disponibilidad de 1000 productos terminados distintos es algo realmente difícil y costoso, sigue habiendo problemas de plazos y los almacenes no dejan de estar saturados. ¿Por qué? Porque nos falta una correcta clasificación ABC. Productos B y C se tienen en almacén de producto terminado y componentes y saturan el almacén por su falta de rotación. Consumen la capacidad disponible para los productos A que son los que se venden y generan facturación.

Es necesario replantarse la filosofía de suministro en función de si son productos A, B o C. La política actual sigue siendo ineficiente y no aporta tampoco un buen servicio al cliente por la imposibilidad de llevarla a cabo.

Este caso necesita pues de una segunda fase de mejora, que es el establecimiento de una clasificación y política de suministro ABC. El relato continúa después de explicar la clasificación ABC en los Stocks.