Reducción de inventarios, de stock en curso y mejora del nivel de entregas en industria proveedora de recambios para el sector de la automoción a partir del establecimiento de políticas ABC de producto para la cadena de suministro.

Antecedentes

La industria objeto de este caso es una fábrica que hace mecanizados a partir de piezas de fundición y que, tras varios problemas, contactó con Zadecon que realizó un proyecto que tenía dos objetivos:

- Ver la importancia que tiene establecer unos criterios de aprovisionamiento y de Stocks en función del tipo de producto de que se trate y mediante la clasificación ABC.

- Asumir que no se puede tener de todo a la vez y que es preferible jugar con la estadística para la mejora del servicio.

Definición del problema

Tal y como se ha visto en la Parte I, se pretende servir al cliente en un plazo de entrega de un día desde que realiza el pedido, dado el tiempo de proceso y el número de referencias de producto terminado, esto es prácticamente imposible. Es imposible cumplirlo y, además, genera un problema, es decir, que se mantienen elevados niveles de Stock para intentar conseguirlo.

Por otro lado, se tiene un tiempo de proceso muy largo y muchas referencias en curso. El nivel de obsoletos en el almacén de componentes y de producto terminado es muy alto, se trata de artículos que, aun estando en catálogo, se venden muy poco y aun así se tienen preparados para su venta en un plazo de 24 horas de entrega.

Proyecto desarrollado: política de suministro

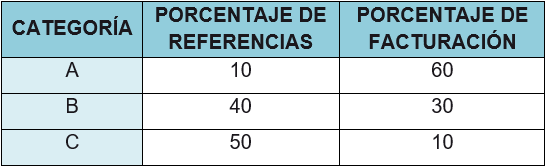

Establecer un criterio de clasificación ABC de los productos terminados y diferentes políticas para cada clasificación y mejorar todos los pasos del proceso para reducir su tiempo y plazo interno. Los porcentajes de la clasificación ABC son, en cierta manera, arbitrarios, para este caso se estableció:

Para los productos A se estableció el siguiente criterio:

- Se tiene el producto terminado en Stock.

- Plazo de entrega es de 24 h.

- Los lanzamientos de los lotes se realizan en función del criterio del punto de pedido y las cantidades las marca el lote óptimo.

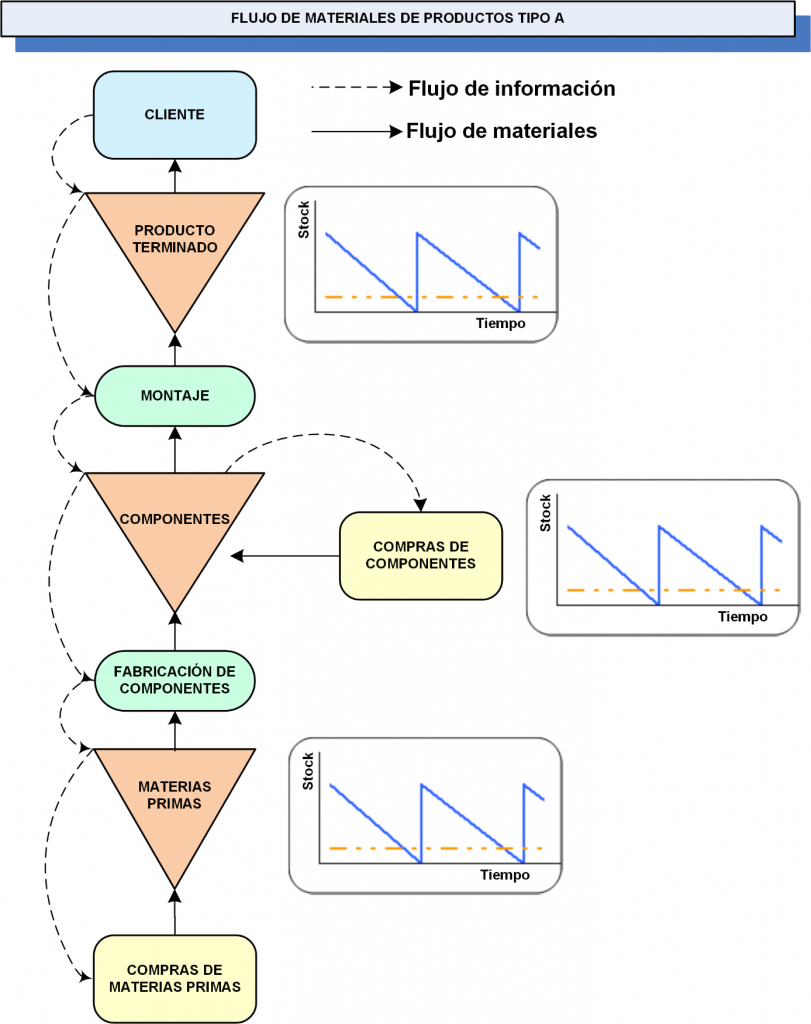

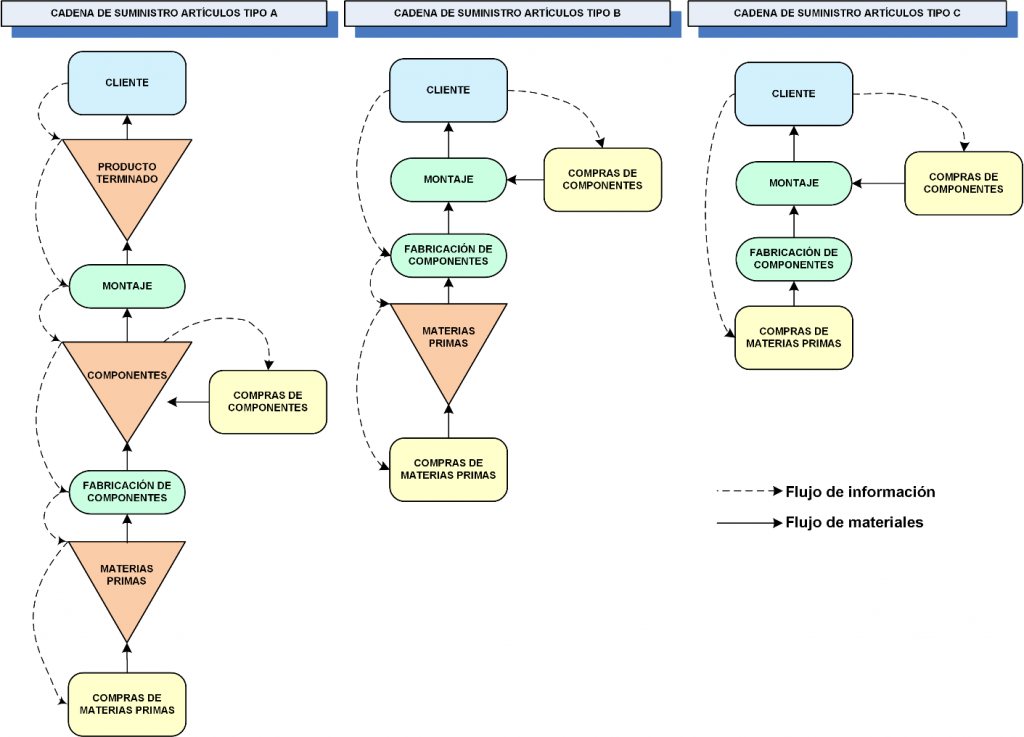

El flujo de información y de materiales se muestra en el siguiente esquema:

Se sigue el mismo criterio de suministro que el mostrado en el esquema de la primera parte. La información va desde el almacén de producto terminado hasta compras de materias primas fase a fase.

Para los productos B se establece el siguiente criterio:

- Se tiene toda la materia prima en stock.

- Plazo de entrega es de 2 semanas desde que se hace el pedido.

- Se fabrican las cantidades pedidas.

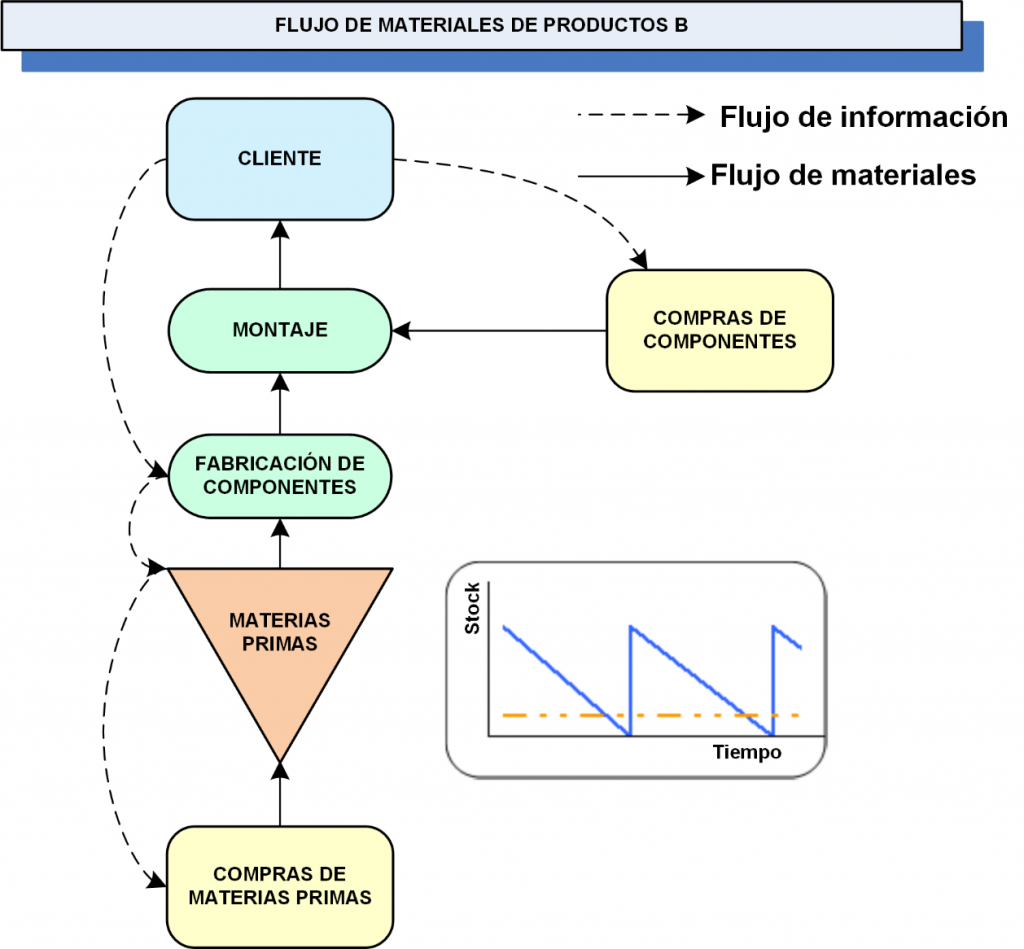

En este caso el flujo de información y de materiales sigue el siguiente esquema:

En este caso, la información va desde el cliente, que emite el pedido, hasta la sección de fabricación de componentes y a compras de componentes. El proceso se inicia desde producción de componentes donde toma las materias primas disponibles en el almacén. Estas materias primas no se reponen en función de los pedidos de los clientes sino en función del punto de pedido ya que, para los productos B, es condición necesaria que estén las materias primas disponibles.

Fabricación de componentes se aprovisiona del almacén de materias primas y fabrica en función de los pedidos de los clientes. Esta sección siempre dispone de materias primas en el almacén.

Se suprime el almacén de componentes, por lo que montaje es suministrado desde los proveedores. De igual manera, los componentes de fabricación interna no van al almacén de componentes sino directamente a montaje, ubicándose en un pulmón de recepción. Después de montaje no existe almacén de producto terminado, por lo que se servirán directamente desde el montaje y embalaje a los clientes.

Para los productos C se establece el siguiente criterio:

- No se tiene nada en stock.

- Plazo de entrega: consultar.

- Se fabrican las cantidades pedidas.

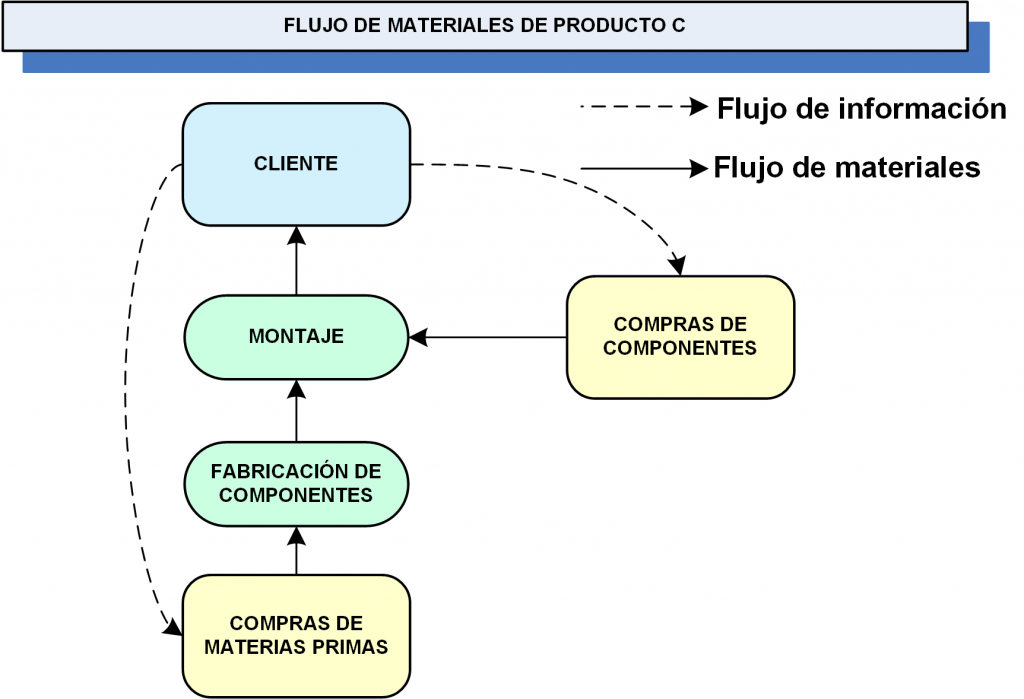

En este caso el flujo de información y de materiales sigue el siguiente esquema:

Para los productos clasificados como C el plazo de entrega al cliente es variable y depende, sobre todo, del plazo de entrega de las materias primas. En este caso, la información va desde el cliente que emite el pedido hasta compras de materias primas y a compras de componentes. El proceso se inicia en compras de materias primas que son suministradas directamente a fabricación de componentes, ya que no hay almacén intermedio entre ellos.

Tampoco existe almacén de componentes, por lo que montaje es suministrado desde los proveedores. De igual manera, los componentes de fabricación interna no van al almacén de componentes sino directamente a montaje a un pulmón de recepción.

Igual que en el caso anterior, se ha eliminado el almacén de producto terminado, por lo que, estos artículos se servirán directamente desde el montaje y embalaje a los clientes. De esta manera se mejora la utilización del almacén para los productos A.

A continuación, se muestra una imagen comparativa de las tres cadenas de suministro.

Capacidades adquiridas por el cliente

- Establecimiento de políticas de ABC.

- Trabajar sin stock de más de la mitad de las referencias.

- Formación a los empleados.

Beneficios del proyecto

- Se ha dejado total disponibilidad de almacenes y recursos para los productos A, de tal manera que se consiguen servir siempre en plazo y a un bajo coste de almacén.

- Se ha reducido la cantidad de producto en curso y en almacenes.

- Se han reducido los riesgos por obsolescencia.

Conclusión

Puede que se haya «empeorado el servicio», ya que antes servía todo en 24 horas, pero solo sobre el papel. La realidad es que al intentar tener producto terminado de todo se tenía saturada la capacidad de la fábrica y de los almacenes en cosas que no hacían falta, de tal manera que de lo que se pedía, siempre faltaba algo.

Ahora se sabe qué es lo qué va a faltar y qué no, ahora hay una certeza y fiabilidad de suministro, ahora hay una política de catálogo. Es más, en el remoto caso de que se pudiera tener stock de producto terminado de todo, sería tan caro, que sería preferible perder a los clientes.

El departamento comercial dijo que esta política supondría el cierre de la empresa ya que serían incapaces de vender con estas condiciones. En cuanto la pusieron en marcha sucedió lo siguiente:

- Algunos clientes dejaron de hacer pedidos.

- Se fueron a la competencia.

- La competencia no servía todo en 24 horas de plazo.

- Y terminaron volviendo a comprarnos.

- Se investigó qué estaba sucediendo antes del establecimiento de las políticas y los clientes «tan fieles» que creíamos tener compraban los artículos A a la competencia y los C a nosotros porque la competencia les daba plazos de más de 6 meses o, directamente, no los tenía en catálogo. De tal manera que:

- A la competencia les compraban el 10 % de las complicaciones que suponía el 60 % de la facturación.

- Y a nosotros el 50 % de las complicaciones que suponía el 10 % de la facturación.

Otra conclusión es que, paradójicamente, la política de buen servicio que tenía la empresa fomentaba la infidelidad y hacía la vida más fácil a la competencia a quienes, evidentemente, hay que reconocer que lo hacían mucho mejor, ya que tenían políticas firmes y claras orientadas al beneficio y a la eficiencia. No critico a la competencia en este caso: lo hacían mejor.

Ahora las condiciones se han igualado, se sirve mejor, se obtiene más margen y la cartera de clientes, al menos, se mantiene.

MORALEJA: Cuestiona siempre el mensaje «si no servimos también los artículos C en 24 horas cerraremos» porque no es verdad, ya que la competencia tampoco lo hace.