Las empresas que tienen el tiempo estándar medido y lo cumplen (con un bajo nivel de dispersión) tienen bajo control sus costes de manufactura, las entregas y el cumplimiento de los objetivos de producción.

Definición de tiempo estándar

Es el tiempo requerido para que un operario de tipo medio, plenamente cualificado y, trabajando a un ritmo (o actividad) normal, lleve a cabo una tarea según el método establecido e incluyendo todo lo que afecta a dicha tarea y al operario para ejecutarla y sin ocurrencia de incidencias (ni interrupciones) durante la ejecución del trabajo. Se mide en “Tiempo·hombre”.

Lo que afecta al operario es, básicamente, la fatiga por estar realizando un trabajo durante a un periodo prolongado. En función de lo dura que sea la tarea, se aplica un porcentaje sobre el tiempo observado que deberá destinarse a recuperación.

Lo que afecta a la tarea son las condiciones de contorno que se cuantificarán en forma de tiempos frecuenciales que deberán añadirse al tiempo estándar. Por ejemplo: tiempos de suministro desde el almacén, cambios de bobina, comprobación de medidas cada 50 piezas, etc.

Ritmo normal se corresponde con Actividad Normal y se caracteriza por un trabajo que se desarrolla de la siguiente manera: “Constante, resuelto, sin prisa, como obrero no pagado a destajo, pero bien dirigido; parece lento, pero no pierde el tiempo.”

Conceptualmente el tiempo estándar es el coste de realizar una determinada tarea por unidad. Esto implica que el tiempo estándar debe incluir todo lo que tiene que hacer el operario y sus descansos para poder producir una unidad.

Aclaración:

- Imaginemos que observamos una tarea y que su tiempo de ejecución a actividad normal es de 45 segundos.

- ¿Significa esto que el tiempo estándar es este valor? No. A este tiempo hay que añadir lo siguiente:

- Con respecto al operario:

- Que la persona tiene necesidades personales y de recuperación y que, durante este tiempo (salvo máquina automática de ciclo largo), no se producirán piezas.

- Que la persona se agota a lo largo de la jornada y que su rendimiento fluctúa.

- Que tiene que comer algo o beber agua.

- Con respecto a la tarea:

- Cada 100 uds hay que hacer una comprobación de calidad que hace el mismo operario.

- Se tiene que aprovisionar un palet cada 300 uds.

- Y todo aquello que tenga que hacer ese mismo operario que esté asociado a la producción de cada unidad objeto del estudio.

- Esto significa que, añadiendo descansos y frecuenciales, el tiempo estándar puede quedar en, por ejemplo, 60 segundos = 1 minuto.

- Entonces, nuestro coste es de 1 minuto/ud o, mejor dicho, coste estándar.

- Esto significa que en una jornada de 8 horas un operario puede producir 480 uds.

- Esto significa que al tiempo de producción de una jornada de 480 minutos no le restaremos los tiempos de descanso para poder calcular cuántas unidades hay que producir.

- El motivo es que el tiempo estándar ya tiene incluido un tiempo de descanso.

- De manera que, si descontamos los tiempos de descanso, estaríamos duplicando este concepto.

- En resumen, la producción esperada resulta de dividir la Duración de la Jornada entre el Tiempo Estándar.

- Esto último será así sí si no se da ninguna incidencia y se trabaja a actividad normal.

- Esto significa que al tiempo de producción de una jornada de 480 minutos no le restaremos los tiempos de descanso para poder calcular cuántas unidades hay que producir.

- Con respecto al operario:

Para que un tiempo estándar quede correctamente definido se deberán fijar los siguientes parámetros tarea:

- Hito Inicial.

- Alcance y contenido.

- Hito Final.

- Método de trabajo.

- De lo anterior se derivará el estudio de métodos y tiempos.

- Que tendrá como resultado el tiempo estándar.

Qué NO es el tiempo estándar:

- No es el tiempo de duración de una tarea a lo cual se lo conoce como el Lead Time.

- Tampoco es el tiempo de ciclo.

- Recordemos que el tiempo estándar es el coste. De manera que si una tarea dura 2 horas y la llevan a cabo 3 personas el tiempo estándar será, simplificando, de 6 Horas·hombre.

- Si en una línea de producción el tiempo de ciclo es de 2 minutos por pieza y hay 20 personas implicadas en ese trabajo, el tiempo estándar será de 40 Minutos·hombre, es decir el coste de una unidad.

- En ambos casos habría que mayorar con coeficientes de descanso y otros suplementos.

- No es el tiempo directo observado (eso lo hemos comentado anteriormente).

- No es el tiempo medio de los fichajes:

- Todos los fichajes están adulterados.

- La dispersión de resultados de los fichajes es tan grande que es imposible obtener conclusiones.

- Los fichajes incluyen incidencias.

- No es el fruto de un consenso hecho sin rigor en el que todas las partes se ponen de acuerdo.

LA IMPORTANCIA DEL TIEMPO ESTÁNDAR.

La importancia del tiempo estándar radica en que es el dato que constituye la principal materia prima en la gestión de la producción y del cálculo de costes de manufactura.

Del tiempo estándar se obtienen los siguientes recursos de gestión:

- Conocimiento de los costes de manufactura.

- Capacidad para planificar.

- Cálculo de la Carga de trabajo.

- Cálculo de la capacidad y recursos necesarios.

- Equilibrado entre secciones.

- Anticipación de cuellos de botella.

- Control de desviaciones.

- Comparación entre el tiempo real y el tiempo estándar.

- Posibilidad de analizar y cuantificar las desviaciones.

- Evaluación de la productividad obtenida.

- Cuantificación de las propuestas de mejora y, por tanto, una mejor toma de decisiones y seguimiento en la gestión de la mejora continua.

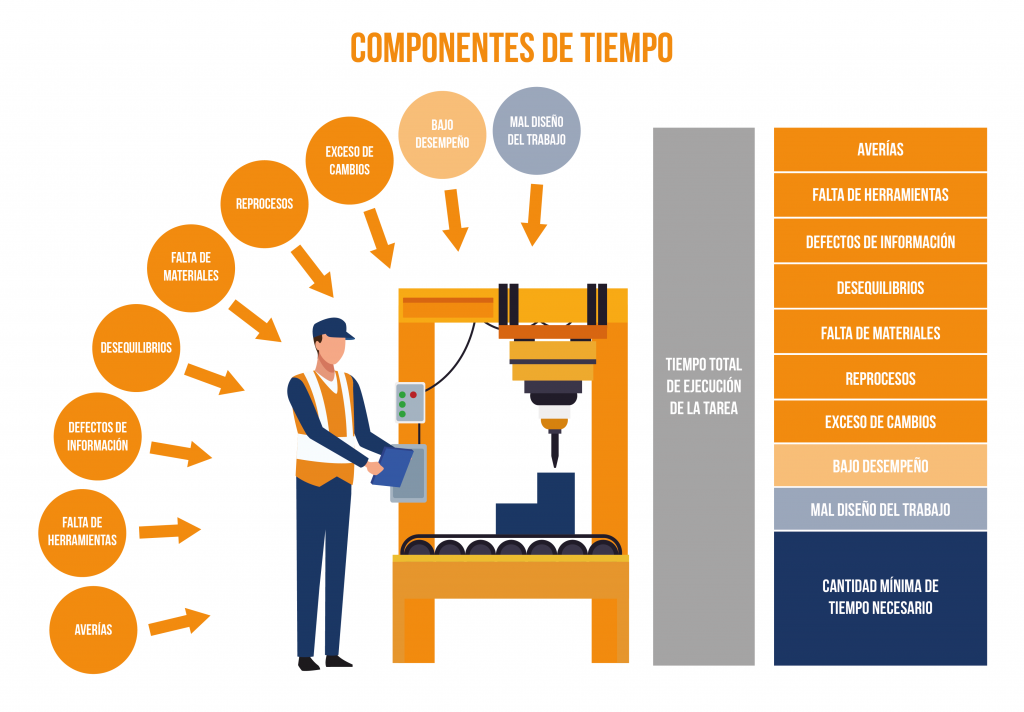

CAUSAS DEL INCUMPLIMIENTO DEL TIEMPO ESTÁNDAR

El incumplimiento del tiempo estándar se da por los siguientes factores:

- Incidencias e interrupciones por fallos de gestión:

- Falta de materiales.

- Falta de medios (herramientas y averías de máquina).

- Falta de información.

- Exceso de cambios de formato y de prioridades.

- Bajo desempeño:

- Baja actividad.

- Ausencias del puesto de trabajo.

- Ociosidad.

- Falta de formación.

Y la causa de todo lo anterior tiene como causa raíz el nivel directivo.

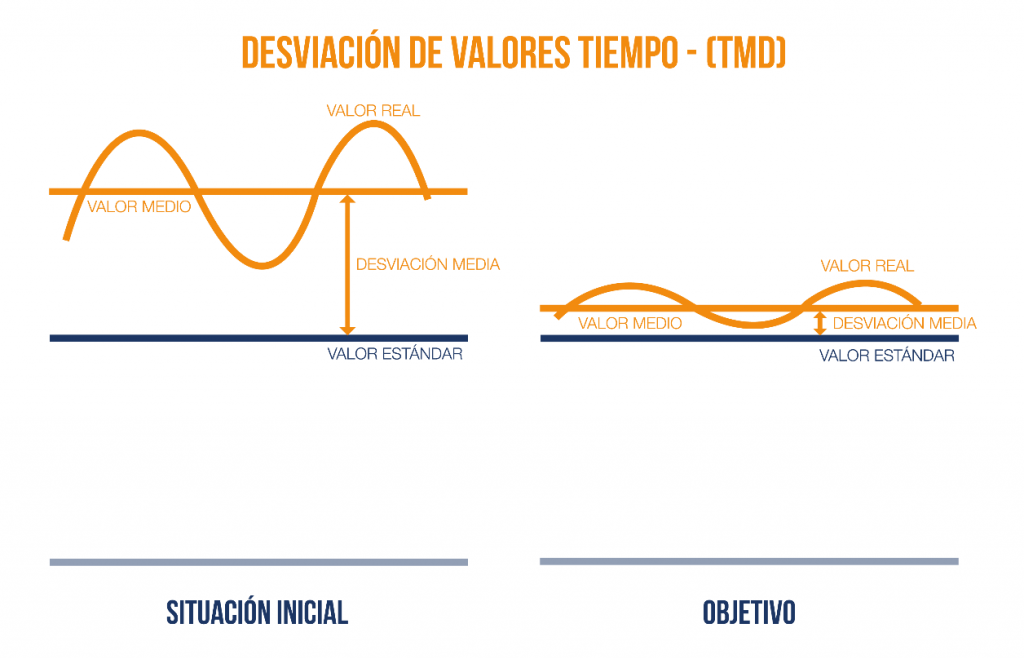

De manera que se puede concluir que el grado de cumplimiento del tiempo estándar mide la calidad directiva. A más dispersión, peor está siendo la dirección.

Con respecto a lo anterior, hay que tener en cuenta que no todos los procesos tienen el mismo grado de dispersión intrínseca. Por ejemplo, en procesos largos de lotes casi únicos, la dispersión es mucho mayor que en un proceso altamente repetitivo. De manera que una desviación de un 12 % en el primero puede ser un mejor indicador que una desviación del 5 % en el segundo.

RECOMENDACIONES

En este enlace puedes descargar el PÓSTER DE LA TEORÍA DE LA MEDICIÓN DEL DESPILFARRO donde se muestran en más detalle las causas de desviación del tiempo real con respecto al estándar y las soluciones.

Para aprender a medir y cómo aplicar el tiempo estándar fórmate con nuestro Curso de métodos y tiempos: