Cuando se tienen líneas de producción de cualquier tipo de producto y en cualquier tipo de industrias, se tiende a tener puestos con distinto grado de saturación u ocupación del mismo. Esto crea desequilibrios internos dentro de la línea pudiendo llegar a darse cuellos de botella serios en nuestra producción. Como se ha comentado en el capítulo, para equilibrar una línea se dispone de las siguientes opciones:

- Dividir la tarea.

- Redistribuir las operaciones.

- Utilizar estaciones de trabajo paralelas.

- Unificar tareas.

- Rediseño.

Veamos un caso donde se dio una situación así.

Actualmente, en los puestos de trabajo de una línea de empaquetado de producto, el método de trabajo no está claro o no está definido, puede ocurrir que en un ciclo determinado el operario realice unas operaciones y en el ciclo siguiente realice otras totalmente distintas sin justificación ni requerimiento de su MI. Esto provoca que los puestos no posean la misma cantidad de trabajo y, por lo tanto, existan desequilibrios entre ellos, acumulaciones de material entre puestos, etc. Planificar en estos casos o cumplir con una hora de entrega puede ser una lotería y un dolor de cabeza para mucha gente.

Ante la ausencia de método de trabajo bien definido y una ubicación adecuada para las cosas, los operarios ejecutan las tareas según su intuición, de manera desordenada, sin valorar si esta es la forma más eficiente y ergonómica de trabajar, habiendo en la mayoría de los casos diversas operaciones de no valor añadido que solo hacen encarecer la tarea.

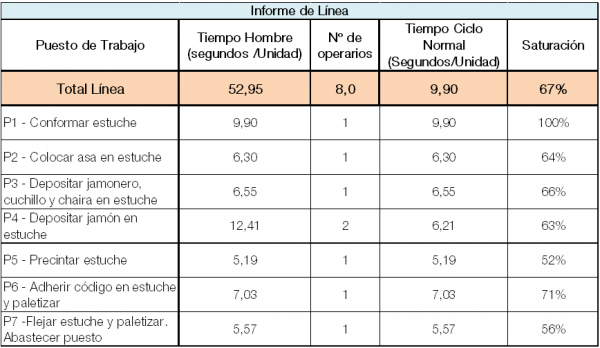

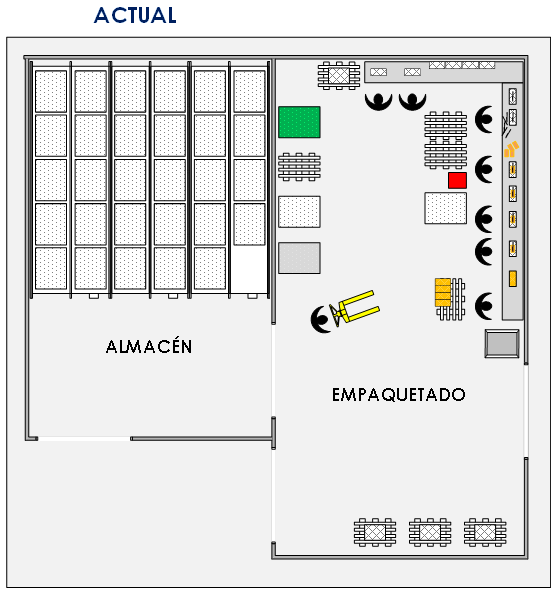

La situación y distribución actual se muestra a continuación:

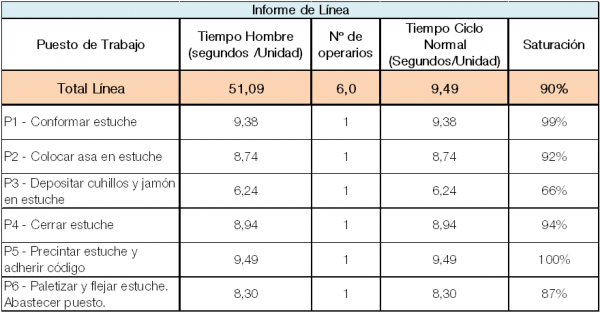

Como puede verse en el anterior cuadro resumen, actualmente existen puestos en esta línea con saturaciones en torno al 50% y además el grado de ocupación de la misma no llega al 70%, este es un claro ejemplo de una línea de trabajo donde se debe tratar de reequilibrar las tareas haciendo uso de cualquiera de las opciones citadas anteriormente.

Para corregir esta situación proponemos el siguiente método de trabajo para cada uno de los puestos de la línea de empaquetado:

- Puesto 1: Un operario monta la caja y se lo pasa al siguiente operario.

- Puesto 2: Un operario monta el asa en la caja y se lo pasa al siguiente puesto. Además, abastecerá al puesto 1 con cajas para montar, y suministrará cuchillos y chairas al siguiente puesto.

- Puesto 3: Un operario toma y sitúa un cuchillo, una chaira (si es necesario) y un producto en el estuche y se lo pasa al siguiente puesto.

- Puesto 4: Un operario abastece con una caja roja con producto al puesto de trabajo para el puesto 3. Además, toma la caja que le transfiere el puesto 3, lo cierra, lo voltea y lo pasa al siguiente puesto.

- Puesto 5: Un operario toma un pliego de etiquetas y precinta la caja. Voltea y apila varias a la vez para adherir el código de barras en la base del estuche.

- Puesto 6: Un último operario se encarga de paletizar, identificar y flejar los estuches, para ubicar en cámara el palet de producto terminado. Además, abastecerá cada uno de los puestos con los consumibles necesarios para llevar a cabo la tarea.

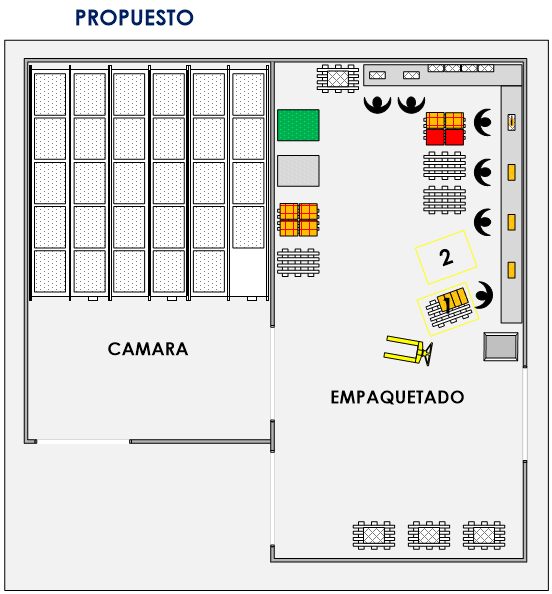

Quedando ahora los tiempos y la distribución de la siguiente forma tras el nuevo método:

Con estos cambios, se reduce el número de operarios de la línea de 8 a 6 intervinientes, rediseñando por completo cada uno de los puestos de trabajo. Se estima una reducción de 0,41 seg/unidad en el tiempo de ciclo de la línea a ritmo normal. El tiempo estándar de la tarea se reduce en 22,26 seg/unidad. Hemos pasado a producir más productos, pero con menos recursos.

Redistribuyendo los puestos de trabajo y eliminando operaciones de no valor añadido, se consigue reducir el tiempo de ciclo y aprovechar la mano de obra de forma eficiente. Además, se sitúan los palets de forma que estén más próximos al puesto que los utiliza. Por último, en el puesto de paletizado se definirán dos ubicaciones para los palets, una para que el que este en uso y otra para el que este en espera.