Haciendo uso de la herramienta SMED, trataremos de reducir el tiempo de cambio de formato y aprovechar mejor la mano de obra disponible en una empresa de fabricación en línea.

Antecedentes

El ejemplo objeto de este caso es una empresa de fabricación de electrodomésticos. Nos centraremos en su área de conformado de piezas, que pueden ser tanto estructurales del electrodoméstico como de su carenado.

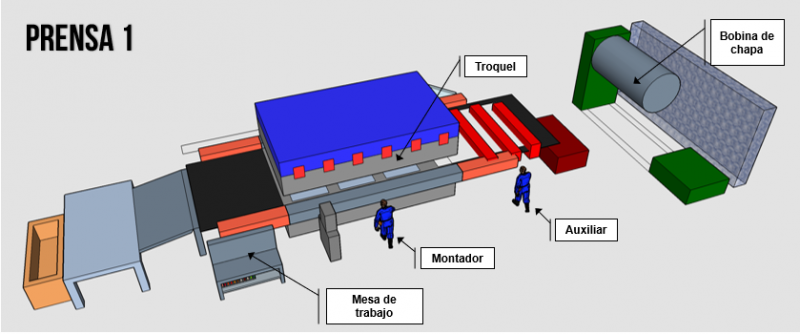

Este área de conformado dispone de varias líneas de fabricación, dotadas con prensas hidráulicas de características similares, en las que intervienen dos operarios en cada línea. En ellas, un rollo de chapa de aluminio (que puede variar de longitud y diámetro según el proveedor) es instalado en la máquina y gracias al troquel instalado en esta, tras cada ciclo de trabajo se obtiene una preforma que posteriormente formará parte de nuestro electrodoméstico.

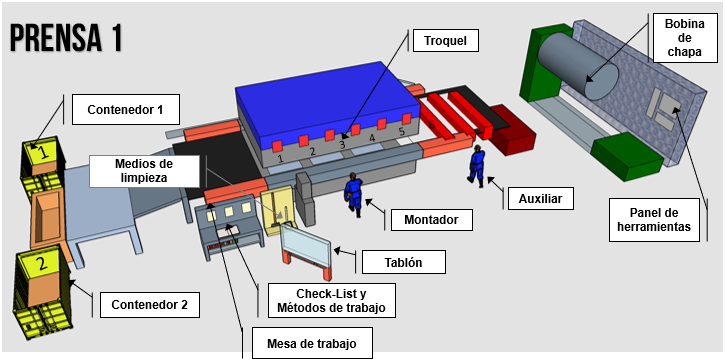

A continuación, se muestra la distribución de una de las líneas de fabricación.

Definición del problema

El problema existente en la línea de fabricación, era la ausencia de métodos de trabajo para los cambios de formato de prensa para los distintos tipos de bobina y preformas. Esto generaba incertidumbre en la planificación, ya que lo mandos intermedios no sabían a que atenerse, un mismo cambio de formato podía variar más del 50% de tiempo para el mismo equipo de operarios sin explicación alguna.

Además, desde la dirección de la empresa se tenía interiorizado que no era necesaria la formación de los operarios para hacer estas labores. Según ella, hacer el cambio de formato era simplemente cambiar «4 tornillos, regular 2 usillos y barrer un poco el suelo», por lo que la rotación de operarios en esta sección era muy elevada, bien porque se destinaban a otras secciones o bien porque los propios operarios se marchaban de la empresa cansados de que no se les valorase.

Proyecto desarrollado

Estudio de métodos y tiempos

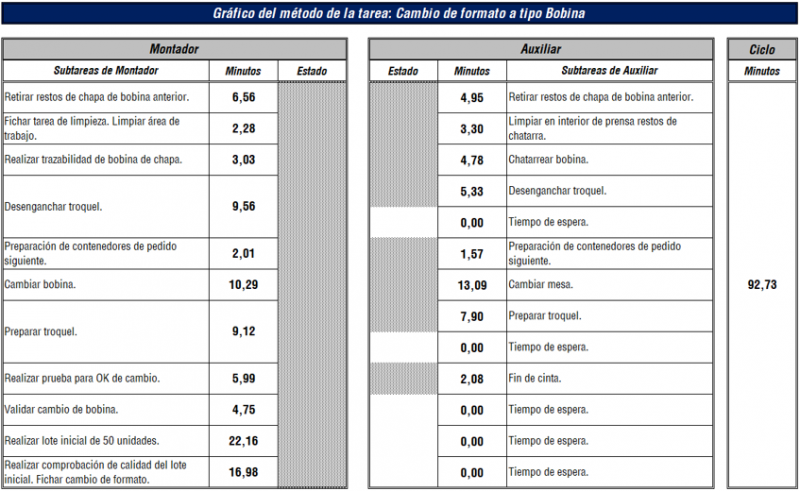

Para llevar a cabo la implantación de la herramienta SMED y antes de comenzar ninguna etapa, se realizó un estudio de métodos y tiempos de cada una de las tareas de cambio de formato, que hasta entonces no existía. Solo había 4 cambios representativos. Este estudio serviría como punto de inicio para llevar a cabo la implementación SMED.

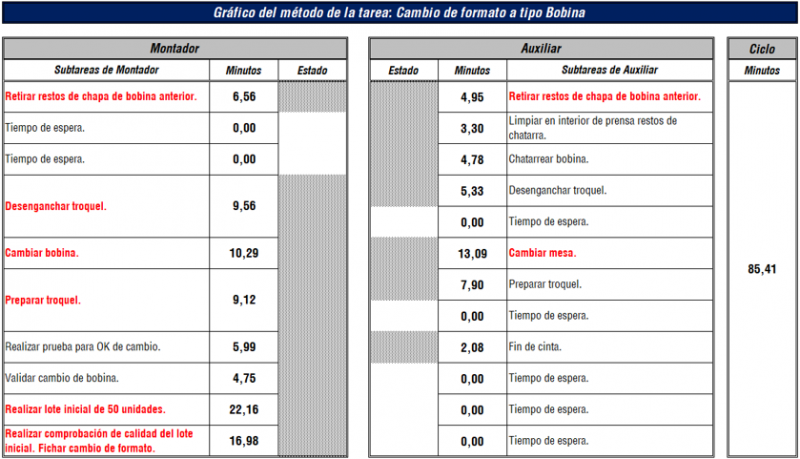

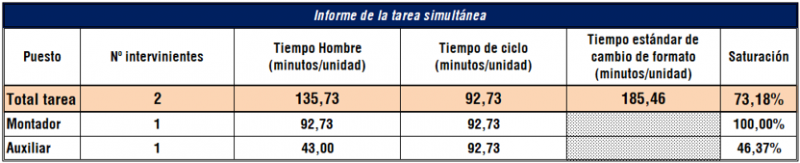

Si analizamos el informe de la tarea, podemos apreciar el desequilibrio existente entre los dos intervinientes de la tarea de cambio de formato. El auxiliar posee una saturación inferior al 50%, mientras que el montador se encuentra saturado al 100%.

Técnica de cambio rápido de máquina (SMED)

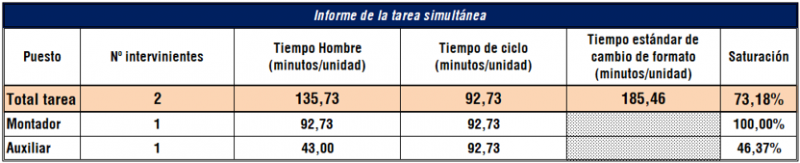

- 1ª Etapa del SMED. Separación de operaciones internas y externas:

Hecho el estudio de métodos y tiempos, y conocidas y cuantificadas todas las operaciones necesarias para llevar a cabo el cambio de formato, el primer paso es identificar qué operaciones son internas y qué operaciones son externas, es decir, identificar las operaciones que hay que ejecutar con la máquina parada y las operaciones que se pueden ejecutar con la máquina en marcha.

Inicialmente, todas las operaciones eran internas, es decir, se ejecutaban a máquina parada. Haciendo uso de las herramientas descritas y analizando las características de las operaciones, se detectaron varias de ellas susceptibles de convertir en externas. Estas se muestran en el siguiente estudio de métodos y tiempos marcadas en color rojo.

-

- El fichaje y limpieza del área y realizar la trazabilidad, se podía realizar unos instantes antes de finalizar el lote anterior, ya que se ejecutaba en un equipo fuera de línea.

- La preparación de contenedor del pedido siguiente pasaría a realizarlo el carretillero de la sección durante la ejecución de preformas.

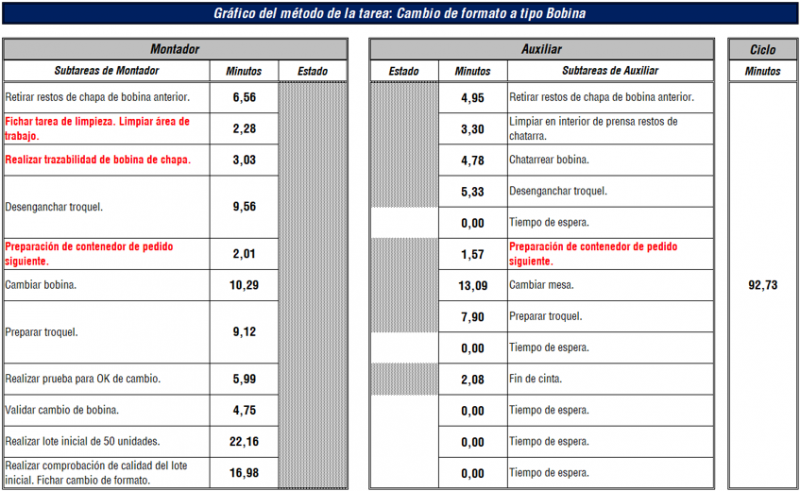

- 2ª Etapa del SMED. Convertir las operaciones internas en externas:

Convirtiendo estas subtareas en externas y realizándolas así durante el ciclo de máquina, se redujo el tiempo de cambio de formato de la prensa en aproximadamente 7 minutos. La inversión ha sido «0».

Ha mejorado algo la saturación del auxiliar, pero todavía sigue sin ser suficiente.

- 3ª Etapa del SMED. Perfeccionar las operaciones internas y externas:

El siguiente paso, pasa por mejorar las operaciones internas y externas, pero sobre todo las internas, ya que son las que se hacen mientras la máquina esta parada y por lo tanto hacen que el tiempo de cambio se extienda más de lo deseado.

Podemos usar listas de chequeo, mejoras de transporte de elementos, dotar de herramientas necesarios, implantar la herramienta 5S, eliminar o reducir operaciones de no valor añadido, equilibrado de tareas con varios intervinientes, etc.

Se muestran en color rojo todas las subtareas donde existe oportunidad de mejora.

En la siguiente ilustración se estudiará una a una las soluciones aportadas.

Retirar restos de chapa de bobina anterior: estas operaciones eran realizadas por ambos operarios. Para llevarlo a cabo, ambos operarios buscaban por todo el área, varios medios de limpieza y desperdicios generados. Se generaban también diversos trozos de chapa o piezas que durante el tiempo de máquina se desechaban, pero al no existir un contenedor, estas quedaban a pie de puesto y posteriormente se llevaban a algún contenedor de chatarra.

Solución: se ubicó junto al puesto de trabajo dos contenedores metálicos, definiendo ubicación, de modo que solo podría haber un contenedor en uso durante la fabricación de un lote, así el carretillero podía intercambiar contenedores y los operarios siempre disponían de lugar para arrojar las preformas desechadas. Se dotó también de un puesto con medios de limpieza, por lo que las operaciones de búsqueda y desplazamiento desaparecían, reduciendo así el tiempo de estas operaciones.

Desenganchar troquel, cambiar bobina, cambiar mesa y preparar troquel: el problema de estas operaciones era similar al anterior, no había un lugar definido para ubicar las herramientas necesarias para estas operaciones. Por lo que los operarios debían buscar por el área de trabajo para aprovisionarse de ellas. A este problema se le sumaba que no existía método de cambio de formato establecido. Por las características de la máquina y para poder instalar diversos troqueles, la prensa disponía de diversas ubicaciones para anclarlos, que variaban en número, orden y posición de un tipo de troquel a otro.

Solución: se ubicó junto al puesto de la bobina, un panel con un juego completo de herramientas necesarias para llevar a cabo las tareas de cambio de formato, de este modo se eliminaban las operaciones de búsqueda. Paralelamente, se elaboró un método de trabajo para cada tipo de cambio de formato, donde se mostraban los pasos para realizar el cambio de formato y toda información necesaria para hacerlo. Para garantizar el mantenimiento y conservación de las herramientas, se crearon también diversas listas de chequeo.

Realizar lote inicial de 50 unidades y comprobación: para comprobar el correcto ajuste del troquel y bobina y garantizar el estándar de calidad de las preformas, se realizaba una tirada de 50 unidades de las que posteriormente eran comprobadas varias de ellas por el montador. Esta comprobación se hacía a mano, con ayuda de equipos de medida tales como calibres, medidor de espesores y haciendo uso de planos.

Este criterio de realizar 50 unidades no estaba escrito en ninguna instrucción de calidad ni era exigido por el cliente. Al no haber método de trabajo, simplemente se habían transmitido las instrucciones de «boca a boca» y había quedado «oficializado» este valor de 50 unidades. Mientras tanto, el auxiliar permanecía en espera, ya que recordemos que en la empresa se tenía la mala creencia que «para este puesto no era necesaria la formación».

Solución: se realizaron diversas pruebas para normalizar que cantidad de preformas era necesario realizar y tras finalizar las pruebas se optó por fijar el valor de 5 unidades. Para realizar la inspección de calidad de las preformas, se fabricó un útil de comprobación, reduciendo la comprobación a posicionar y fijar la preforma en el útil y realizar una comprobación «pasa – no pasa».

Paralelamente se llevó a cabo un plan de formación y capacitación para los operarios, de modo que los operarios auxiliares podrían desempeñar las mismas operaciones que el montador. Esto permitía a ambos operarios trabajar en paralelo y de forma autónoma.

Beneficios del proyecto

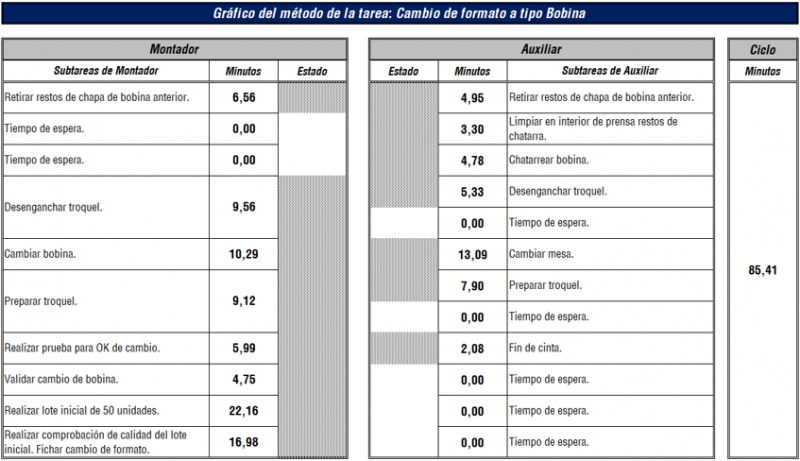

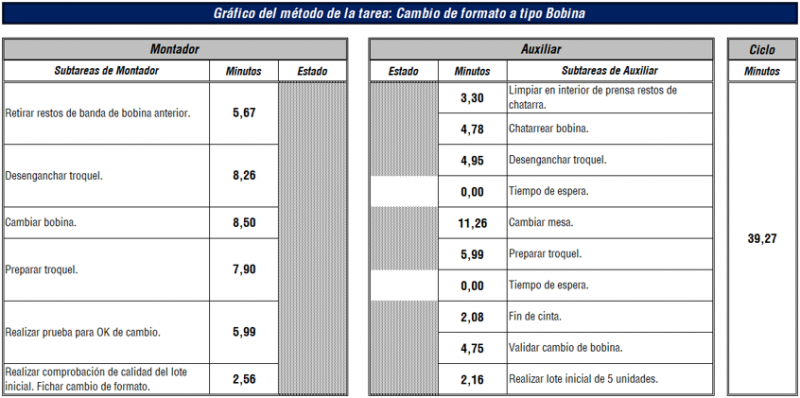

Tras la implantación de SMED, el gráfico de método de la tarea quedaba así.

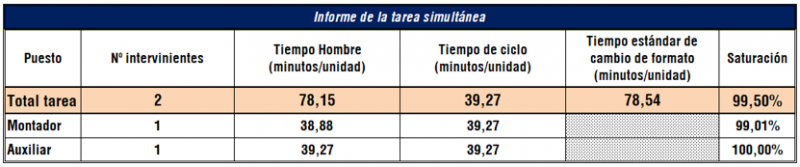

Ahora el tiempo de cambio de formato se realiza en prácticamente 40 minutos y no 93 minutos como hasta entonces.

Observando los informes de la tarea antes y después, se puede ver como la saturación de los intervinientes es ahora muy similar. Y no solo eso, se ha reducido el tiempo de cambio en 53 minutos hasta dejarlo en solo 40 minutos, la tarea es más segura, los operarios se sienten valorados…

Finalmente, la línea de fabricación tras aplicar las mejoras quedaría de la siguiente manera: