Registrar y analizar los métodos y los procesos puede llevar a detectar importantes oportunidades de mejora. En este caso se analiza un sencillo proceso de descarga de palets en el que se consigue una mejora muy significativa.

Antecedentes

En fábricas en las que las dimensiones de las instalaciones son muy grandes es importante reducir las tareas de no valor añadido, puesto que tendrán gran peso respecto el total. Los desplazamientos, búsquedas, almacenamientos y esperas son operaciones que no añaden valor al producto final, es decir, el cliente no paga más porque estas operaciones se lleven a cabo sobre su producto. Además, dichas operaciones en el proceso hacen aumentar el Lead Time y si el producto es perecedero se reduce la calidad de este.

Definición del problema

Una empresa de manipulación de alimentos se pone en contacto con Zadecon porque su empresa no es competitiva.

En una primera visita a la fábrica se ve que hay muchos operarios manipulando el producto, movimientos de producto con carretillas elevadoras, palets almacenandos en la sala que impide el paso de carretillas, esperas, etc. A primera vista, se podría decir que faltan operarios y que la fábrica se ha quedado pequeña para la carga de trabajo actual.

En tareas en las que no se ha llevado a cabo un estudio del método de trabajo y un estudio de tiempos no se pone en cuestión el cómo se llevan a cabo las tareas. Desde el punto de vista de los trabajadores se da prioridad a sacar el trabajo adelante y resolver las incidencias que vayan surgiendo durante la jornada.

Desarrollo del proyecto

En primer lugar, se hace un diagnóstico de todas las tareas y se observa que los operarios llevan a cabo tareas de no valor añadido, alrededor del 50% de su jornada. Posteriormente, se desglosa cada una de las tareas del proceso y se hace un estudio del método de trabajo.

Por ejemplo, en la descarga de camiones, los palets no se descargan en la nave de manipulación, sino que se descarga siempre en una misma nave y desde ahí se distribuye a las demás. La empresa justifica que el producto no viene colocado, el transportista tiene prisa y que operarios de otras naves no están cualificados para hacer el pesaje y la identificación.

Zadecon propone establecer políticas de decisión en las que se especifique al proveedor el orden de colocación de los palets en el interior del camión. De esta manera, se descarga en cada nave el producto que se va a manipular en esta y no más.

Por otro lado, se recomienda formar a los operarios para que los encargados de pesaje no sean cuello de botella.

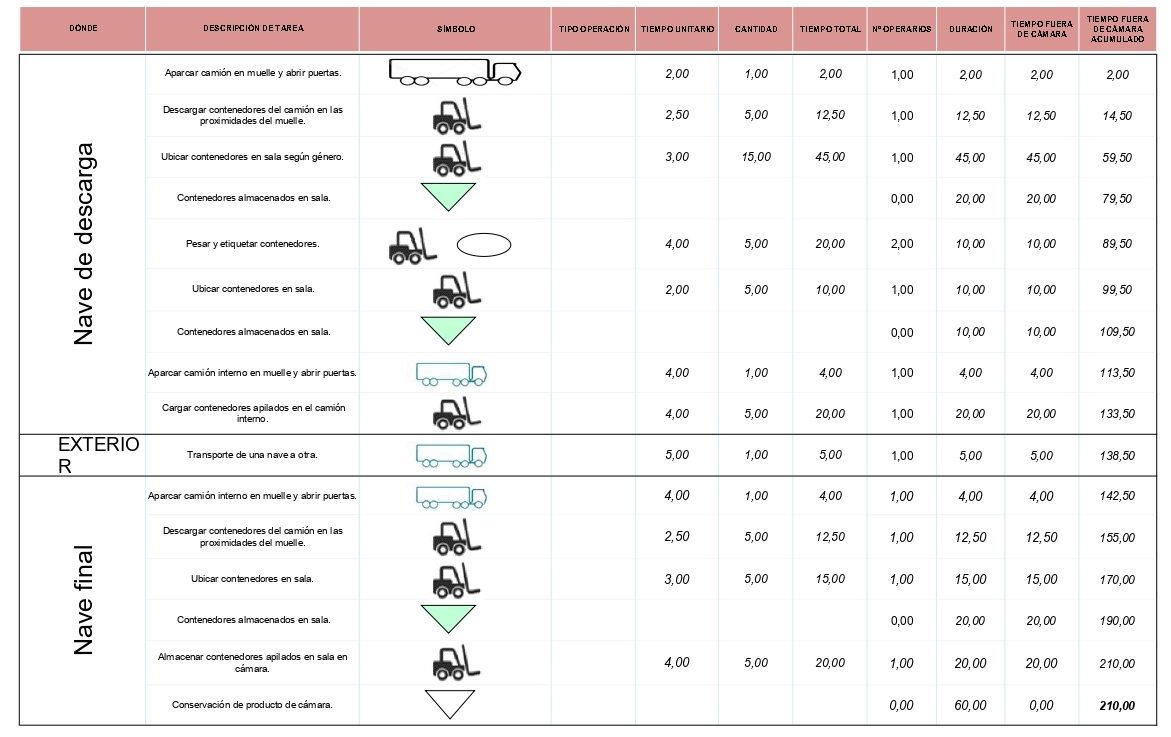

En las siguientes imágenes se muestra el estudio de métodos y tiempos de la tarea actual y propuesta de la descarga de un camión.

Proceso Actual:

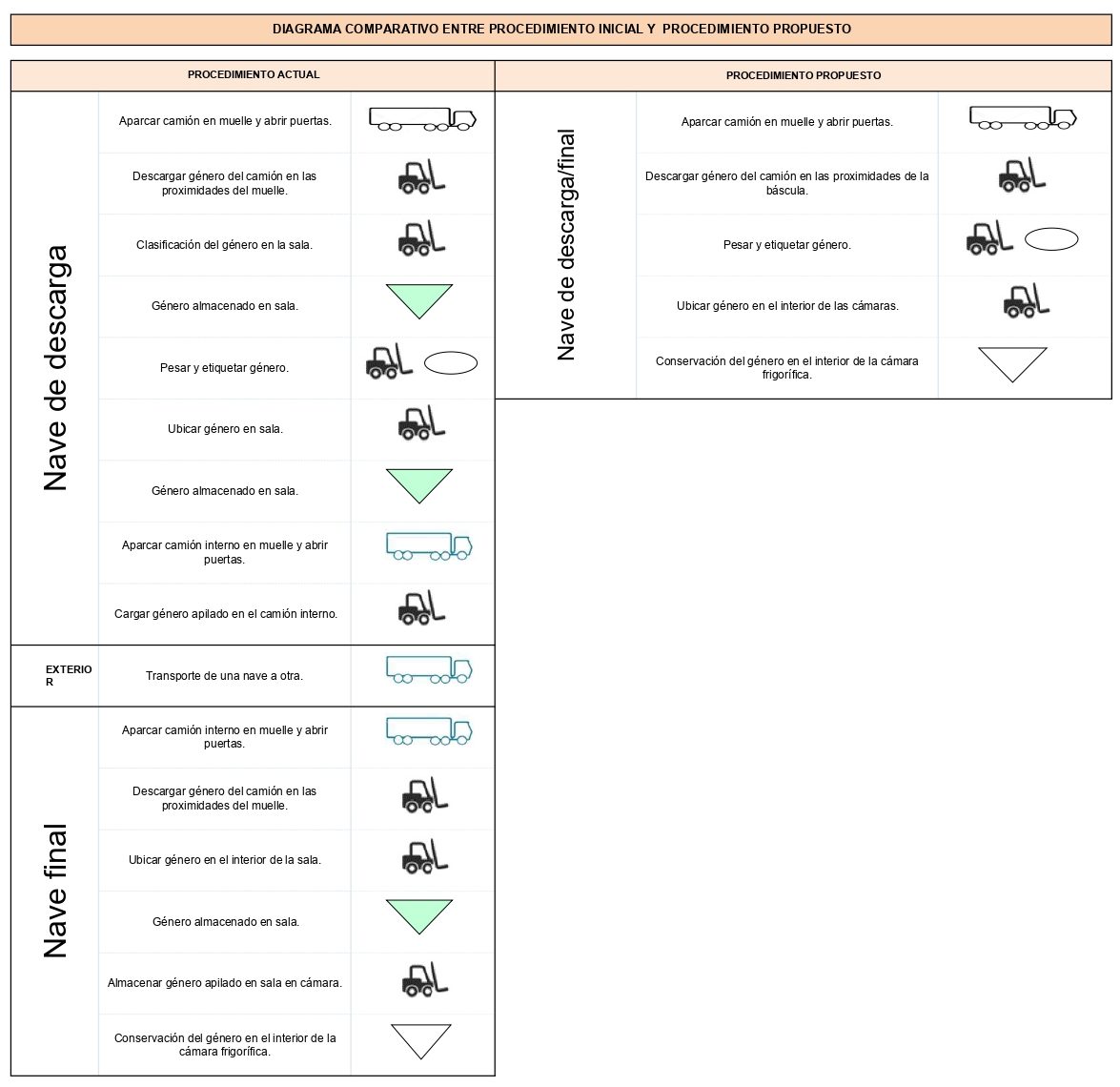

Proceso Propuesto:

A continuación, se muestra una comparativa del proceso actual y propuesto por Zadecon para la tarea de descarga de producto que se ha puesto como ejemplo.

Beneficios

En cuanto al tiempo hombre sobre un kilogramo de producto se reduce en un 70% en esta tarea. El uso de carretilla se reducirá un 65% lo que implica una reducción de interferencias en el interior de la nave. Además, se tendrá una mejora de calidad del producto, ya que el tiempo de exposición del producto en sala se reduce un 80%.

El ahorro en coste anual de la tarea de descarga de camiones es de 15.000€/año.

A este proyecto también se adjunta un estudio de métodos y tiempos de cada una de las tareas del proceso, para poder calcular la carga de trabajo de los operarios y los plazos de entrega al cliente.