La producción de lotes únicos o muy cortos se suele dar en productos de volumen y que tienen un tiempo de ciclo y tiempo estándar muy elevados. Se suele dar en sectores como: aeronáutica, defensa, eólica, vehículos de transporte pesados, remolques, calderería de gran tamaño y otros montajes hechos a medida.

En el presente artículo se trata cuales son las circunstancias que se dan en este tipo de producción definiendo: problema, causas, efectos y soluciones.

Definición del problema

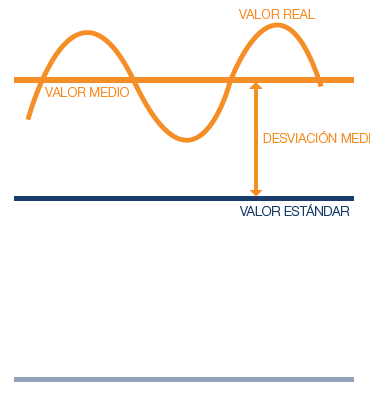

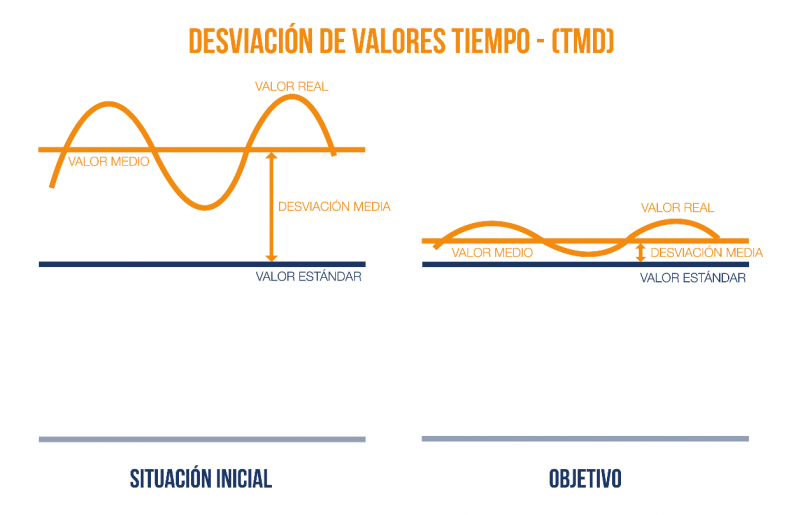

El problema que nos solemos encontrar en este tipo de producciones es una elevada dispersión al alza de los tiempos de producción con respecto al estándar asumido.

Causas

Las causas de esta dispersión son:

- Una curva de aprendizaje permanentemente inmadura, debido a la poca o nula repetitividad.

- A lo anterior se añade una falta de industrialización del proceso que dificulta la curva de aprendizaje.

- No hay una preparación del trabajo rigurosa. No hay anticipación y aseguramiento de: la calidad de la información, materiales y herramientas.

- Esto se traduce en incidencias.

- Las incidencias las resuelven los operarios que dedican hasta un 35 % de su jornada a:

- Buscar la información preguntando a oficina técnica, encargados u otros compañeros, porque los planos no son rigurosos, o bien, porque tienen exceso de información.

- A buscar materiales en los almacenes.

- A buscar herramientas.

- No se dispone de un tiempo estándar científicamente medido desglosado en subtareas, ni de la definición clara de un método que garantice dicho tiempo.

- A estos procesos, para reducir el lead time, se suelen asignar muchos operarios que trabajan de manera simultánea.

- A falta de un modo operatorio, se da una descoordinación entre los operarios que genera tiempos muertos y un incremento del coste.

- No hay un diagrama de tareas simultáneas.

- A falta de estándares y de anticipación, los mandos intermedios no pueden supervisar ni verificar el avance. El 80 % de su jornada está ocupada en reuniones y en apagar fuegos, pero no en evitarlos.

- Por lo anterior, las causas comunes de incidencia, se resuelven de manera reactiva para cada unidad, pero no se crean medidas preventivas para que no vuelvan a suceder.

- En productos de gran volumen, si el layout no está optimizado, los desplazamientos pueden suponer hasta un 30 % del tiempo dedicado.

Efectos

Los efectos se resumen en dos puntos:

- Desviación muy significativa de los costes.

- Absoluta incertidumbre en los plazos de entrega.

Soluciones

Para reducir las desviaciones se proponen las siguientes medidas:

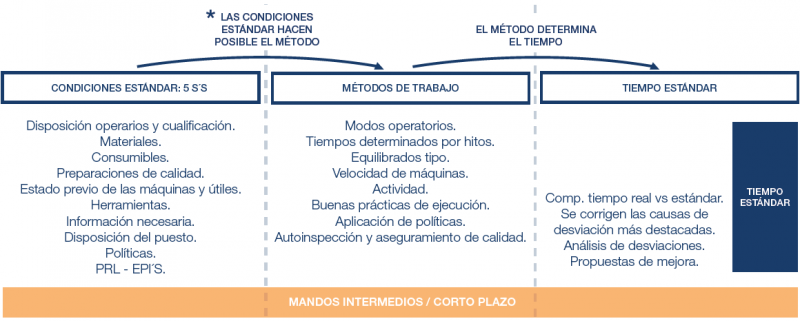

- Establecer los estándares del proceso:

- Tiempo estándar.

- Métodos y modos operatorios que garantizan el tiempo estándar.

- Definir las condiciones estándar que garantizan el modo operatorio.

- Dirigir las operaciones para garantizar los estándares:

- Anticipar para preparar las condiciones estándar.

- Supervisar para formar para que se cumpla el modo operatorio.

- Medir las desviaciones con respecto a los estándares e identificar las causas comunes para actuar sobre las mismas y que provoquen un impacto mejor en los siguientes ciclos.

En muchas ocasiones se piensa que estos procesos no se pueden medir los tiempos, que no se puede estandarizar. Sí que se puede. Quizás no se pueda hacer con precisión, pero sí que se puede tener una referencia muy válida que sirva como patrón para la gestión de la producción.

Se trata de saber cómo medir estos tiempos y cómo hacer que se cumplan. Y no importa tanto la precisión como el rigor y trabajar sobre las causas para que los resultados sufran la menor dispersión posible.

Desde Zadecon tenemos mucha experiencia en este tipo de procesos alcanzando mejoras para nuestros clientes que van desde un 20 hasta un 40 %.