Antecedentes

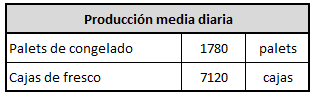

En este relato se explica la solución diseñada para dimensionar correctamente la sección de preparación de pedidos y de las rutas de reparto de una empresa que fabrica derivados de pescado, que tiene dos líneas principales de fabricación, fresco y congelado, siendo el reparto de volumen de producción, de media, del 20 % y 80 % respectivamente.

La fábrica trabaja a 3 turnos, tiene como único cliente a una gran superficie, que les obliga a servir todos los pedidos entre la media noche y las 2 de la madrugada, esto hace que la fabrica trabaje contra stock y que la sección esté algo sobre dimensionada ya que todos los camiones deban salir de las instalaciones antes de las 18:00 y no pueden correr riesgo de no servir un pedido al cliente.

Los congelados siempre se sirven palets enteros y el fresco por cajas. Por ahorrar costes se montó un sistema de distribución y clasificación de productos en palet, a través de cintas transportadoras desde los almacenes hasta las muelles de carga. Por otro lado, en la sección de frescos el clasificado por destinos y transporte se realizan completamente a mano, ya que este producto no tiene demasiada demanda.

El método de trabajo de preparado de pedidos de congelados se reduce a cargar una cantidad concreta de palets en las entradas de las cintas, el sistema lee el código asigna un destino y lo transporta hasta el muelle de carga de ese destino, donde otro operario tomará el palet y lo cargará el en camión.

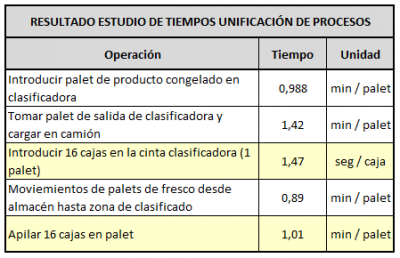

La mano de obra que se destina a cada sección es de:

- 20 operarios trabajando a media jornada para la preparación de pedidos de producto congelado, 12 cargan camiones y 8 aprovisionan la clasificadora de palets.

- 9 operarios para el producto fresco durante una jornada completa. De estos 9 operarios 5 se dedican al transporte de palet, para servir a la sección y para llevar y cargar los palets terminados y 4 a la preparación de esos palets de cajas de productos.

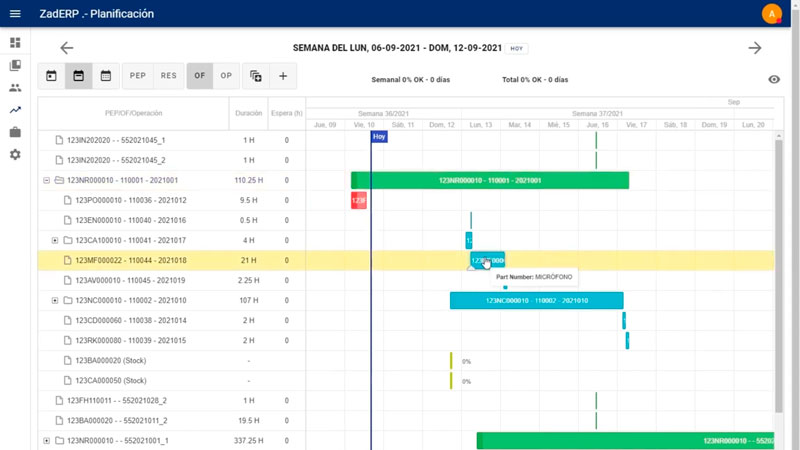

A continuación, se muestra un gráfico del sistema de trabajo de este almacén:

Se puede comprobar cómo para servir el producto fresco, que representa el sólo el 20 % de la producción, se consumen el 47 % de los recursos de mano de obra, por lo que la empresa decide realizar un cambio radical en el actual sistema.

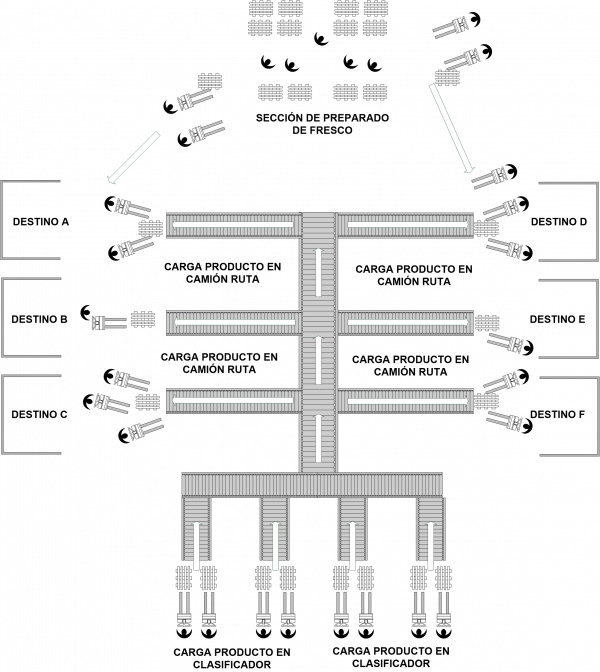

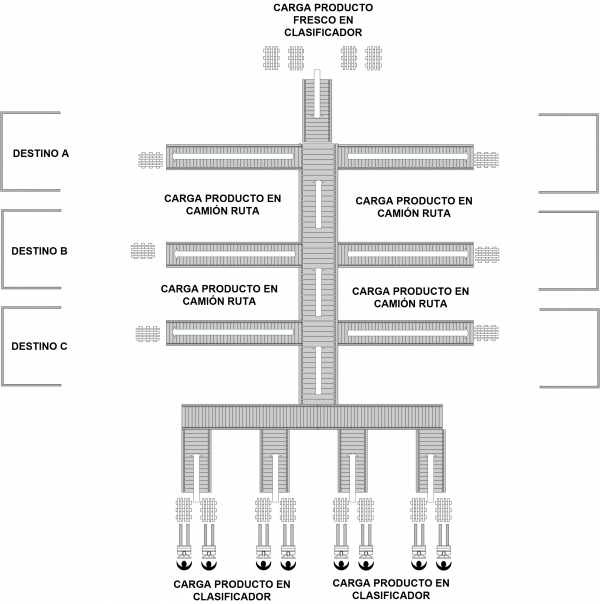

Tras realizar algunas consultas y estudios técnicos, se concluyó que, con unas modificaciones mecánicas con cierto coste, la cinta podría transportar cajas hasta los destinos, lo que supondría unificar los dos procesos. El resultado de la nueva distribución sería el siguiente:

Con esta propuesta de trabajo, desaparecerían los carretilleros de fresco y algunos clasificadores, ya que ahora sólo tendrían que colocar las cajas en la cinta sin tener que clasificarlas y los operarios de los muelles se les aumentaría la carga de trabajo ya que además de tener que manipular un 20 % más de producción, esa producción va a pasar a tener que ser apilarla en palet.

En este caso además de mejorar la productividad de la sección se debe amortizar la inversión necesaria. Por lo que surgen las dudas ¿En que plazo se amortizaría la inversión? ¿Realmente mejoraría la productividad de la sección? ¿Cuántos operarios más serían necesarios introducir en los muelles de carga para asumir la nueva carga de trabajo? ¿Y en los almacenes para suministrar a la cinta producto?

Tras unas leves reflexiones la empresa se dio cuenta que no podía contestar a estas preguntas, pero todos los días, independientemente de la carga de trabajo se llegaba al objetivo, a pesar de las fluctuaciones en la demanda, sabían que la sección estaba algo sobredimensionada, pero ¿la plantilla está ajustada a la producción actual? ¿Me faltan recursos? ¿Me sobran recursos? La verdad es que no se podría contestar a ninguna de estas preguntas.

Se decidió realizar unos simuladores de carga que ayudasen a comparar la situación actual con la que se proponía, lo que suponía realizar un estudio de métodos y tiempos de todas secciones actuales y de los casos supuestos.

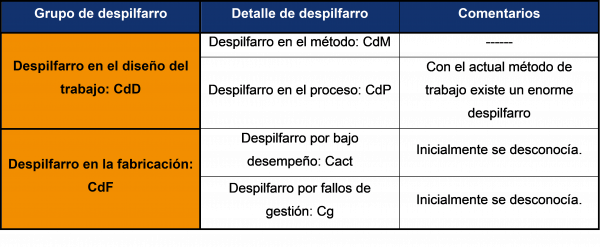

Despilfarros existentes

La verdad es que en este caso el identificar los despilfarros no era el objetivo del proyecto y a decir verdad, hasta que no se concluyó, se desconocía si además del despilfarro de proceso existente en el proceso de fresco, había algunos más.

Objetivo del relato

Objetivo demostrativo

En este relato se muestra cómo a partir de un sencillo estudio de tiempos se pueden elaborar herramientas de gestión sencillas y asequibles, sin tener necesidad real de recurrir a costosas herramientas de software.

Objetivo pedagógico

El principal objetivo de este relato es mostrar la importancia que tiene tener controlados y cuantificados todos los factores que intervienen en nuestros procesos, no obviar nada, y tener toda la información posible antes de tomar una decisión trascendental como esta, que es ni mas ni menos que cambiar todo un proceso y realizar una inversión.

Herramientas clave de mejora

Las herramientas empleadas para la mejora de la productividad en este proyecto han sido:

- Mejora de la gestión:

- Equilibrado de la carga y capacidad de trabajo: Simuladores.

Desarrollo del caso práctico

El principal objetivo de este proyecto es evaluar la viabilidad de la implantación de una mejora, por lo que deberá comparar la inversión, valorada en 100.000 €, frente al ahorro de horas hombre, con un coste por hora de 18 €.

El caso es sencillo, se trata de comparar el coste actual de la carga de las rutas frente al que tendría en el supuesto presentado, para ello tenemos la siguiente información de la carga de trabajo:

Cruzando datos históricos, generales y por destinos y sabiendo que cada palet de fresco tiene 16 cajas de producto tenemos que los palets que llegan a cada destino son:

Cómo se puede ver no se reparte equitativamente por cada destino la cantidad de bultos a cargar, pero los operarios se ayudan y equilibran entre ellos, para evitar que se acumulen palet a la salida de las cintas transportadoras, por lo que a efectos de cálculo es como si por cada bajada llegasen el mismo número de palets.

Por lo que 2225 palets es la cantidad de que independientemente de cómo se realice el clasificado y carga, se cargarán diariamente en cada destino.

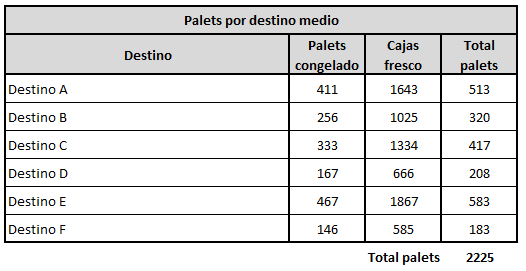

Aclarada la carga de trabajo diaria, comenzaremos a mostrar los resultados del estudio de tiempos realizados, para la sección de congelado, la de fresco:

Se realizaron distintas comprobaciones y la máquina podía clasificar hasta 1.500 bultos por hora, independientemente de que sean cajas o palets (este dato es muy importante, cómo más adelante se podrá comprobar).

Por lo que conociendo el tiempo necesario para realizar cada tarea y el número de veces que se va a realizar cada tarea, es fácil conocer la carga de trabajo en generada en cada puesto.

Con una sencilla hoja de cálculo se demostró que actualmente se están infra-utilizando prácticamente todos los recursos de la sección, pero principalmente la maquina, ya que se lleva por debajo del 30 % de su capacidad real. Esto era un problema secundario, debido a que la implantación de la mejora haría aumentar el rendimiento de la sección de formar sorprendente, por lo que, en parte, cuanto peor fuese la situación actual, más se mejoraría con el cambio.

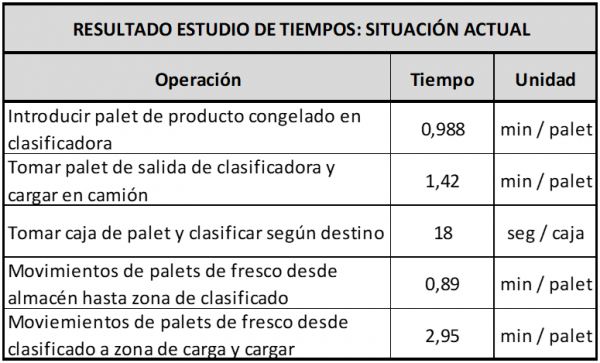

Para demostrar que la mejora era viable se realizaron diseños nuevos de puestos de trabajo para las nuevas tareas, y mediante un estudio de MTM, se determinaron los nuevos tiempos estándar para esa nueva tarea, cuyos resultados se muestran a continuación:

Cómo estos nuevos valores el número de horas hombre se ha reducido desde las 160 horas que son necesarias actualmente hasta las 120 horas-hombre que con la unificación de procesos pasarían a ser necesarias. Se ha mejorado el proceso y se ha elevado levemente la saturación de toda la sección hasta de la máquina……… pero ¿¿qué ocurre con la máquina??

Llevados por la euforia de una mejora brutal, habían quedado algunos detalles por el camino, en absoluto pequeños. La modificación de la máquina permitía introducir bultos desde la sección de fresco, pero esos bultos son cajas, por lo que cada caja ocupa un ciclo de máquina, exactamente igual que si fuese un palet. La máquina lee un código y le lleva hasta su destino independientemente de que sea palet o caja.

Esta unificación de procesos hace que la máquina pase de procesar menos de 2.000 ciclos por jornada a tener que hacer más de 28.000. Dado que su capacidad de clasificación es de 1.500 bultos por hora, la máquina necesita 19 horas para procesar la nueva carga de trabajo, y hace el proyecto COMPLETAMENTE INVIABLE.

El resultado de este proyecto inicialmente cayó como un jarro de agua fría porque pensaban que habían encontrado la solución, pero pasados unos días se alegraron enormemente ya que se dieron cuenta que mucho peor hubiese sido no darse cuenta y haber realizado la inversión, ese si que hubiese sido un grave problema, posiblemente, irreparable.

Pero, con la herramienta diseñada ¿no se puede conseguir nada más? ¡Por supuesto que sí! Ahora se tiene información para poder equilibrar y mejorar la saturación de los puestos que componen la sección. Una posible propuesta de mejora sería la siguiente:

SIMULACIÓN SITUACIÓN ACTUAL: MEJORADA

Antes de nada, se debe aclarar que en esta empresa existe la posibilidad de colocar operarios en otras secciones, por lo que se puede variar con relativa facilidad con horarios y número de operarios de la sección.

El resultado es una reducción de 14 horas hombre diarias, a 18 € la hora supone 5.040 €de ahorro al mes. Se ha reducido la dedicación de la jornada en la sección de frescos y un operario de clasificado alterna su trabajo con el movimiento de palets, esto ahorra 10 horas hombre por jornada, por otro lado, también se ha reducido en un operario la sección que introduce los palets en el camión, lo que suma el total de las 14 horas de mejora conseguidas.

Mejora obtenida y conclusión

Descripción de la mejora

Cómo conclusión, debemos recalcar que la verdadera mejora ha sido no realizar una implantación que lejos de mejorar la productividad la hubiera hundido por completo. La toma de la decisión se fundamentó en datos técnicos, un cálculo fiable de la capacidad de la sección y no en intuiciones o en personas que lo que buscan es venderte una máquina, sin pararse a pensar si conviene o no.

Por otro lado, con la elaboración del simulador, se pudo mejorar la productividad de la sección, ya que estaba en parte sobre dimensionada. Ahora la jornada y el número de operarios de la sección dependerán de la cantidad de pedidos y no será una constante que provoca continuos despilfarros de mano de obra.

Conclusión y cuantificación de la mejora

La mejora de la sección tiene 2 partes, una tangible y otra intangible. La parte de la mejora intangible, cómo su propio nombre indica, es indeterminable, ya que se evitó que tirase la productividad de la sección por los suelos pasando de una jornada de 4 horas a una de 19 ¿Cuánto dinero puede costar algo así? (la realidad sería que tras un breve periodo de prueba y superado el ciclo de incredulidad, la sección hubiese vuelto a sus orígenes).

La parte medible fue la reducción de las horas necesaria ajustando la capacidad y la carga real de trabajo:

- Reducción de 14 horas hombre por jornada.

- Ahorro de 252 € por jornada, lo que supone algo más de 55.000 € al año.

- Se aumentó la saturación de la sección en general desde 84.7 % hasta prácticamente el 93 %, lo que supone aumentar un 9 % la productividad de la sección al mejorar el grado de aprovechamiento de los recursos.