Cuando tenemos líneas de producción dependientes entre ellas, se tiende a crear puestos auxiliares o desplazamientos innecesarios entre personal o producto, lo que genera elevado despilfarro por la manipulación del producto. Veamos un ejemplo de dos líneas de producción que son dependientes la una de la otra.

Actualmente, en los puestos de trabajo del área de Corte y Envasado de una empresa cárnica, el método de trabajo no está del todo claro o no está definido. A grandes rasgos, se tomaba un producto envasado y se retiraba el plástico que lo protegía; en el puesto siguiente ese producto era cortado en trozos más pequeños y finalmente en el último puesto se envasaba el producto resultante.

Al no haber un método estandarizado, los intervinientes no poseen la misma cantidad de trabajo y, por lo tanto, existan desequilibrios entre ellos…unos deben esforzarse mucho durante la jornada y otros, por el contrario, tienen tiempo ocioso a lo largo de la jornada. Ante esta ausencia de método de trabajo claro y una ubicación definida para las cosas, los operarios ejecutan las tareas según su intuición, sin reparar en si esta es la forma más eficiente y ergonómica, habiendo en la mayoría de los casos diversas operaciones de no valor añadido que solo hacen encarecer la tarea.

A continuación, vamos a analizar en profundidad cada puesto y enfrentaremos la situación actual frente a la situación propuesta:

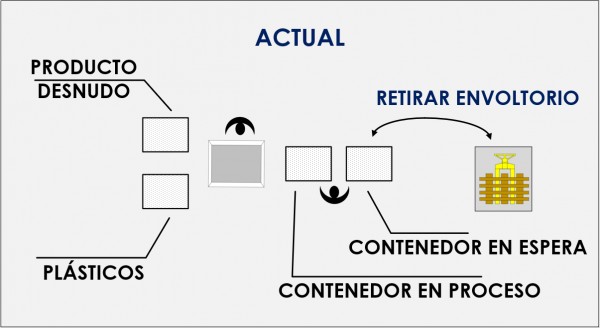

Puesto 1: Retirada del envoltorio.

Según el método actual, un operario toma y sitúa el producto (9 Kg) en la mesa, para que el segundo operario retire el envoltorio. Después, el primer operario, toma el producto desenvuelto y lo ubica en el box. Lo primero que el analista debe preguntarse es si el producto puede suministrarse desenvuelto, para eliminar esta tarea. Suponiendo que la tarea debe realizarse este deberá analizar el método de trabajo. Analizando las operaciones de cada operario, pudo comprobar la diferencia de carga de trabajo entre uno y otro interviniente, lo que generaba producto acumulado sobre la mesa, esperas, etc. Por otro lado, y como se puede ver en la anterior ilustración, los contenedores de producto por procesar se sitúan uno tras otro, teniéndose que acercar al puesto de trabajo cuando se agotan, es decir, más desplazamientos, más tiempo despilfarrado ya que estos movimientos no aportan valor al producto y son eliminables.

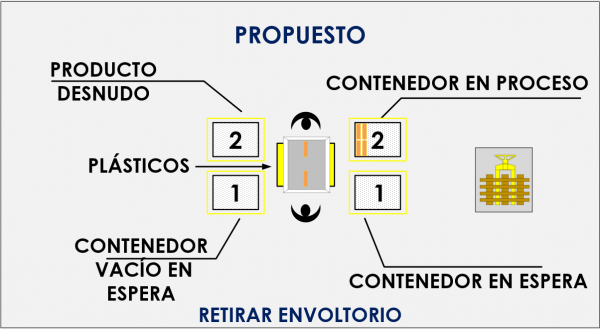

Según la nueva distribución y con un nuevo método de trabajo, ambos operarios tomarían y retirarían el envoltorio al producto, para después situarlo desnudo en el contenedor, es decir, ambos operarios ejecutaban las mismas operaciones. Además, se redistribuyó el layout del puesto, ahora los contenedores por procesar se situarían en paralelo (en un recuadro definido en el suelo) y no en serie como hasta ahora; de este modo, el carretillero puede suministrar producto mientras el puesto trabaja, lo mismo que con el producto ya procesado. Los envoltorios retirados se arrojarían en un contenedor de dimensiones tal que pueda situarse bajo la mesa de trabajo.

Se partía de una situación donde el tiempo de ciclo del puesto de trabajo eran 19,36 segundos/unidad, para pasar a un tiempo de ciclo de 17,21 segundos/unidad, es decir, se han ganado un 12% en capacidad en el puesto de trabajo.

Puesto 2: Corte de producto.

Este puesto fue analizado y poco había que aportar, se trataba de un operario que solo debía encargarse de suministrar producto a una cortadora de producto. La recogida del producto se hacía por gravedad al interior de un contenedor.

Puesto 3: Prensa y envasado de producto.

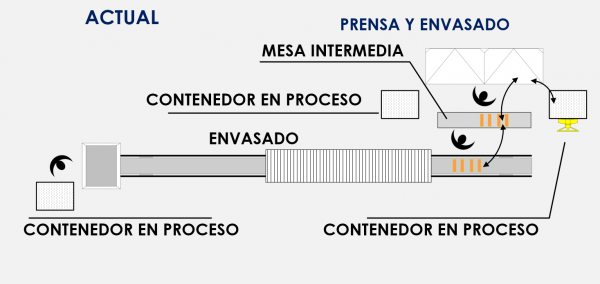

Actualmente, dos operarios se sitúan en la prensa, que está compuesta de 4 moldes que dan forma al producto para mejorar su aspecto visual. Un tercer operario se sitúa al final de la línea de envasado para recoger el producto terminado.

Según el método actual apreciado durante la toma de datos, un operario toma producto indistintamente de los dos contenedores y lo deposita en la mesa intermedia dispuesta entre prensa y línea de envasado. Un segundo operario toma ese producto de la mesa y lo ubica en la prensa, accionando el mando bimanual. Acabado el ciclo de prensado de cualquiera de las cuatro prensas, este mismo operario lo retira y deposita en la mesa auxiliar para que el primer operario lo deposite en la línea de envasado. Como se puede leer en la descripción, existen almacenamientos intermedios del producto antes y después de procesar… ¿Por qué no depositarlo directamente en la prensa o en la envasadora?

Finalmente, el tercer operario situado al final de línea de envasado toma el producto envasado y lo ubica en el contenedor de forma ordenada. Además, se cerciora que no haya atascos de producto a lo largo de línea.

A continuación desarrollamos la mejora implantada:

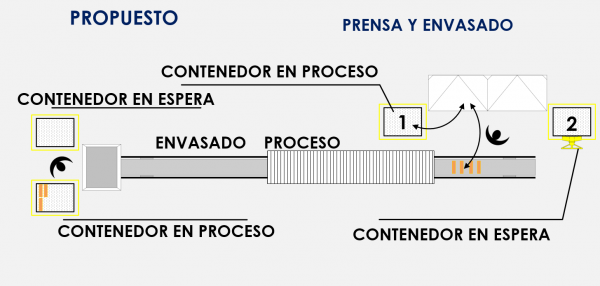

Como se puede ver en la anterior ilustración, la mesa intermedia desaparece junto con el segundo operario.

Según el nuevo método de trabajo, el operario tomará género del box y lo situará directamente en la prensa, para que una vez prensado, este mismo operario lo ubique en la línea de envasado. El producto para prensar se tomaría de un solo box hasta agotarlo (por ejemplo, posición 1), posibilitando el abastecimiento al carretillero por la posición (posición 2 según la imagen) que no esté en uso en cada momento.

La situación ha cambiado por completo, se partía de un tiempo de ciclo del puesto de 6,99 segundos/unidad en el que intervenían 2 operarios, a un tiempo de ciclo prácticamente igual, 6,94 segundos/unidad, pero interviniendo 1 solo operario. La mejora es del 50 %.

El modo de proceder del operario de fin de línea sería similar, tomar y ubicar el producto de forma ordenada en el contenedor que este en uso en ese momento. De manera análoga, se debería identificar la posición de los box en proceso y en espera, al inicio y al final de la línea de envasado.

Como se puede comprobar con la lectura del escrito, se ha mejorado notablemente sin hacer inversión alguna, simplemente estudiando y analizando el método de trabajo de los operarios.