Un indicador para alinear a producción, comercial y finanzas.

Debido a cómo se les mide, existe una frustración permanente entre los responsables de producción y operaciones. Debido a criterios únicamente comerciales, desde la dirección general y comercial se crean las condiciones para que las líneas de producción pierdan capacidad. No obstante, exigen dos parámetros que son contradictorios: flexibilidad en el servicio al mercado y un elevado aprovechamiento de la capacidad de las líneas.

O una cosa o la otra o, mejor, el punto óptimo. En este artículo analizaremos cómo llegar a dicho punto.

La dirección toma como referencia un día o periodo en el que se fabricaron un número de unidades elevado.

A partir de ahí toda producción inferior a dicha referencia es motivo de confrontación.

Lo que no se tiene en cuenta es que hacer menos unidades no implica ser menos productivo de manera directa. Dependiendo del tamaño de los lotes y de las urgencias, la capacidad de producción de una línea puede verse mermada.

A este respecto, la dirección y los comerciales argumentarán que es necesario servir a los clientes, para lo cual introducen cada vez más variedad de producto que se sirve en lotes más pequeños y plazos más breves y urgentes (que no permiten respetar la secuencia). Pero no asumirán que las líneas de producción tengan que perder capacidad por esto.

Para el desarrollo de este artículo supondremos una empresa cuyo modelo de servicio y producción es el siguiente:

- Se dispone de un elevado catálogo de referencias.

- A los clientes se les sirve en un plazo de entre 2 y 4 días desde que hacen el pedido.

- Estos pedidos son de una pequeña cantidad de muchas referencias diferentes.

- Esto obliga a la empresa a tener un almacén de producto terminado.

En este modelo de empresa surgen muchas confrontaciones entre departamentos y contradicciones acerca de qué es lo mejor o lo peor para la empresa. Lo cual se confunde muchas veces con qué es lo mejor para el cliente.

Este artículo se ha desarrollado para facilitar unos criterios comunes y alineación a todas las partes en la empresa y, además, servir al mercado y a los clientes según los acuerdos adoptados con éstos al menor coste posible.

No obstante, se recomienda su lectura a cualquier responsable industrial pues trata de conceptos que son universales y de aplicación a, prácticamente, todas las industrias.

Introducción

Los recursos de la empresa deben estar orientados a:

- Servir al mercado, a los clientes, según los acuerdos adoptados con estos.

- Al menor coste posible.

Y existe un punto en el que ambas condiciones se cumplen.

DIME CÓMO ME MIDES Y TE DIRÉ COMO ME COMPORTO.

… Si me mides de forma incoherente, no te extrañes de que me comporte de forma incoherente.

Una forma habitual de medir a los responsables de producción es por medio del OEE. Se trata de un indicador completo y coherente, pero que puede estar mal interpretado y suele estar mal utilizado.

El OEE contempla la Utilización, la Eficiencia y la Calidad. Todo cambio de formato implica una pérdida de Utilización y de Eficiencia, es decir, una caída del OEE.

Si una línea tiene una capacidad nominal de 100 Uds/hora y el OEE objetivo es de un 85 %, al responsable de producción se le exigirá una producción media de 85 Uds/hora.

No obstante, en el momento en el que se lleve a cambio un formato de, por ejemplo, una hora de duración, la producción media de este turno caerá significativamente. A partir de ahí, el responsable de la línea puede estar sufriendo una evaluación negativa.

Por otro lado, se exigirá un indicador que mida un nivel máximo de almacén o de rotaciones de producto.

Y, como indicador final, se impondrá un nivel de servicio de, por ejemplo, un 97 %.

El resultado de esta incoherencia

Si se cumple con el OEE exigido, será posible solo a costa de lotes grandes.

De manera que el almacén no dejará de crecer, pues se suministrarán unidades de un determinado artículo a más velocidad de las que el mercado puede absorber. Es decir, se suministrarán demasiadas unidades de unas referencias que todavía nadie ha pedido y van a tardar en pedir y que, por tanto, estarán mucho tiempo en almacén.

Pero, a pesar de lo anterior, habrá múltiples fallos de servicio y de roturas de stock porque, aunque se suministran muchas unidades, este suministro no es variado y el mercado lo que pide es variedad. Es decir, que mientras que fabricas muchas unidades de una referencia, dejas de hacerlo de otras.

A todo esto, la gerencia y el departamento comercial interpretarán que no se está sirviendo al mercado porque falta capacidad de producción (o pensarán que los responsables de fábrica son unos incompetentes). Así que se sigue presionando hacia una mayor velocidad de las líneas.

En resumen:

- Las líneas tienen una supuesta eficiencia en fabricar aquello que nadie ha pedido (todavía).

- En el almacén no cabe ya más producto.

- Y hay que parar las líneas.

- Todo ello mientras que se tienen múltiples referencias en negativo y pedidos sin completar.

Primeras reflexiones

Que tenemos que servir a los clientes según los acuerdos adoptados con estos, es algo que resulta obvio a todos, lo que no es tan obvio es cómo conseguirlo.

Y es que intentar maximizar todos los indicadores, implicará una destrucción de la productividad total de la empresa.

¿Qué sentido tiene ser muy productivos produciendo algo que nadie nos ha pedido o que tardarán en pedirnos?

- Los lotes grandes harán que la fábrica produzca más unidades, pero de muy pocas referencias:

- Entonces, se tendrá un rendimiento de líneas muy alto produciendo artículos que el mercado no ha pedido.

- Por este motivo, el almacén quedará saturado por estos artículos, que tardarán en consumirse.

- Mientras que el mercado estará pidiendo otros artículos que no podemos servir porque estamos ocupados fabricando unos pocos en gran cantidad.

- Los lotes pequeños seguirán más de cerca a la demanda del mercado:

- Pero mermarán excesivamente la capacidad de producción debido al elevado número de cambios.

- Esto provocará fallos de servicio por falta de capacidad de las líneas.

Entre ambos extremos se da un punto intermedio que es un punto de compromiso.

Errores de intuición y de asignación de costes

Las dos causas principales de este fallo es:

- La intuición:

- Tendemos a creer que si algo es más rápido tiene un coste de producción menor.

- La intuición no da para contemplar todos los costes que se dan en un proceso de manera holística (o integral) y de los efectos de segundo orden (daños colaterales).

- Errores de asignación de costes:

- El coste de almacenaje de un artículo es un coste directo que depende directamente de: el capital inmovilizado, del volumen que ocupa el artículo y del tiempo que está en stock.

- No obstante, los costes del inventario suelen estar mal asignados en forma de gastos generales que se repercuten como un porcentaje fijo a todos los artículos.

- Los alquileres de los almacenes, los costes energéticos, los costes de las carretillas, las amortizaciones de las estanterías, etc., no son gastos generales.

- Este error de asignación hace que no se sea consciente del coste directo de almacenaje y hace que se comentan errores de cálculo con consecuencias graves a nivel estratégico:

- Se incurrirá en un coste creciente y desconocido de stock por referencia o artículo.

- Los costes indirectos se sobredimensionarán en los artículos de alta rotación y se subvencionarán en los artículos de baja rotación.

- Esto fijará unos precios artificialmente altos a los productos de alta rotación y unos precios artificialmente bajos a los artículos de baja rotación.

- Como consecuencia, perderemos competitividad y ventas en los primeros y nos pedirán más producto especial a precio subvencionado.

Tanto la intuición como la falta de rigor en el cálculo de los costes de almacenaje están llevando a hacer lotes de producción mucho mayores que el lote óptimo.

Un punto en el que confluyen todos los intereses

Existe un punto en el que se maximizan los resultados finales. Es aquel en el que, sirviendo al mercado, se hace al menor coste posible.

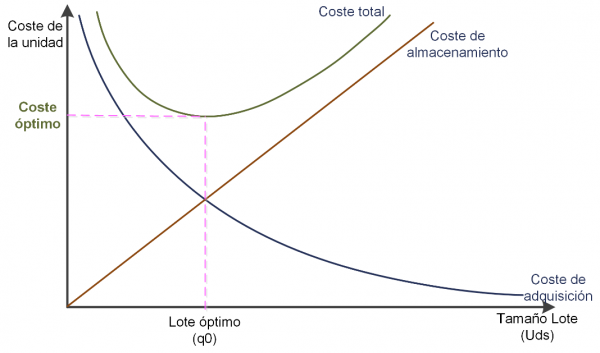

Este punto es el que se deriva del Lote Óptimo. El lote óptimo es aquel por el que la suma de los costes de cambio de formato más los costes de almacenaje de una referencia son mínimos. Es decir, el lote óptimo es el que deriva en un coste mínimo de aprovisionamiento.

Para este tipo de industria, el coste de aprovisionamiento al almacén es el coste de reaprovisionamiento (cambio de formato) más el coste de almacenaje.

Hasta aquí nada nuevo, lo que sí que es nuevo, aunque suene un poco obvio, es que el lote óptimo debe estar bien calculado. Esto implica dos aspectos cruciales:

- No solo se deben tener en cuenta los costes del capital inmovilizado, también hay que considerar los costes del volumen ocupado.

- Hay que llevar a coste directo de almacenaje todo aquello que lo sea, no tratándolo como un coste indirecto o gasto general.

- Para ampliar información a este respecto se puede consultar el artículo que está en este enlace: https://blog.zadecon.es/mejora-de-procesos/coste-de-almacenaje-coste-del-valor-y-coste-del-volumen/

Vamos a decir algo que resulta muy obvio pero que mi experiencia me ha demostrado que hay que repetir:

- Si produzco mediante lotes por encima del óptimo, surgirá un sobrecoste en almacenaje.

- Si produzco mediante lotes por debajo del óptimo, habrá un sobrecoste por cambio de formato.

Veamos gráficamente estas dos situaciones.

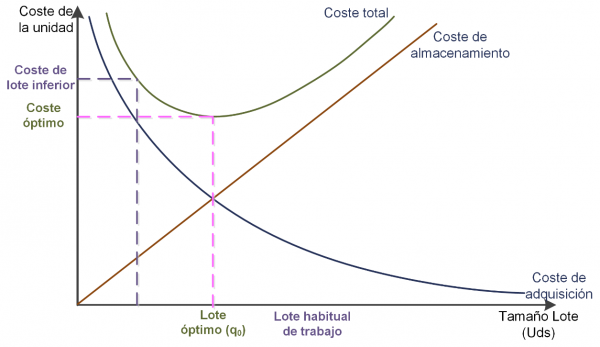

En el caso de lanzar un lote inferior al lote óptimo, lo que sucede es lo siguiente:

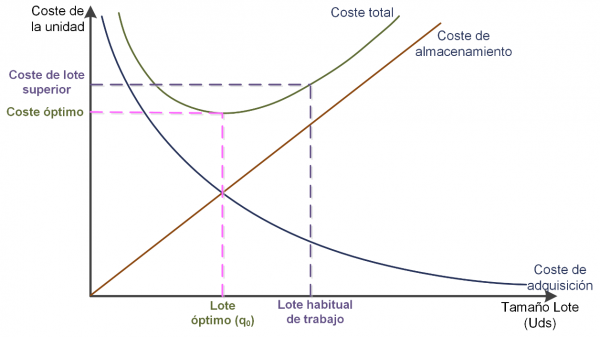

En el caso de lanzar un lote superior al lote óptimo:

Todo lo que no sea pedir el lote óptimo implica un coste de aprovisionamiento mayor que el óptimo, es decir, sobrecostes.

Comprender mejor el lote óptimo

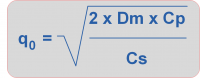

Es importante recordar y asimilar de manera permanente la fórmula que determina el lote óptimo:

Donde:

Dm: Demanda media en el periodo de estudio.

Cp: Coste de reaprovisionamiento (preparación) de un nuevo lote.

Cs: Coste de mantenimiento de stock o coste de almacenaje.

Es fundamental asimilar totalmente el significado de esta fórmula y cómo influyen las variables en el resultado. A continuación, vamos a discutir acerca de tales variables y de su influencia.

- Demanda media (Dm):

- Al estar en el numerador, un aumento de la demanda media implicará un aumento del lote óptimo. Por ejemplo, si de una referencia aumenta la demanda al doble, el lote óptimo aumentará raíz de dos veces.

- ¿Por qué una demanda mayor pide un mayor lote óptimo? Porque el coste de mantenimiento de cada unidad se reduce debido a que, al ser mayor la demanda, una misma cantidad de lote estaría menos tiempo almacenada y, por tanto, el coste de mantenerla es menor y por eso la ecuación nos dice que podemos pedir más para reducir el coste de las preparaciones.

- Análogamente, si la demanda bajase sucedería lo mismo, el lote tendría que ser menor.

- Coste de reaprovisionamiento o preparación (Cp):

- Cuanto mayor sea el coste de hacer un cambio de utillajes o caro sea un transporte más grande tendrá que ser el lote de producción o de pedido.

- Reducir el tiempo de cambio de utillajes (también conocido como la aplicación de un SMED) es conveniente ya que se reduce el coste de preparación.

- Un menor coste de preparación implica un menor lote óptimo.

- Absolutamente siempre interesa costes de preparación menores y permanentemente hay que trabajar en reducirlos.

- Coste de almacenaje (Cs):

- Si reducimos el coste financiero de las pólizas de crédito o el precio del alquiler de la nave almacén, el coste del almacenaje se reduce.

- Esto provocaría un aumento del lote óptimo.

- Si los intereses de las pólizas subieran, la ecuación nos diría que pidiéramos lotes más pequeños porque mantenerlos se encarecería.

- Absolutamente siempre interesa bajar los costes de mantenimiento, permanentemente interesa renegociar los intereses a la baja y reducir el espacio de nave ocupada como almacén o el precio de su alquiler.

Conclusión

La empresa debe reducir siempre sus costes, en el caso de los costes asociados al stock, los de preparación y los de mantenimiento. La modificación de estos parámetros implicará una modificación en el lote óptimo, unas veces para aumentarlo y otras para reducirlo.

El lote que nos da un menor coste de aprovisionamiento al mercado es el lote óptimo. Este es el que hay que perseguir.

Y siendo esto así, ¿por qué interesaría que los lotes óptimos fueran más bajos? Porque, de esta manera, la producción estará mucho más sincronizada con la demanda.

Advertencia

Para una mejor toma de decisiones, se deberá tener en cuenta el Rango óptimo, no tiendo por qué adoptarse exactamente el Lote óptimo como valor. Es decir, existe un rango de valores que puede ser conveniente y que se adapte más a los condicionantes de la demanda y de la producción.

Acerca del Lote óptimo y el rango óptimo y el lote mínimo desarrollaremos un artículo específico.

SMEE, el indicador que mide todos los factores

Imaginemos que tenemos un surtido de 6 referencias y que lo que queremos es maximizar la velocidad de las líneas. En este caso lo que intentaremos es hacer lotes grandes, es decir, pocos cambios de formato.

En este caso el aprovechamiento de la capacidad tendrá esta forma.

- La franja naranja se corresponde con el tiempo de preparación.

- La franja azul se corresponde con el tiempo de operación de las líneas.

Haremos 3 grandes lotes de las referencias 1, 2 y 3.

Hemos tenido una producción muy elevada, una media de 10.000 Uds/turno. ¿Debemos felicitarnos por ello? Veamos.

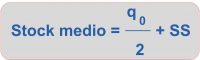

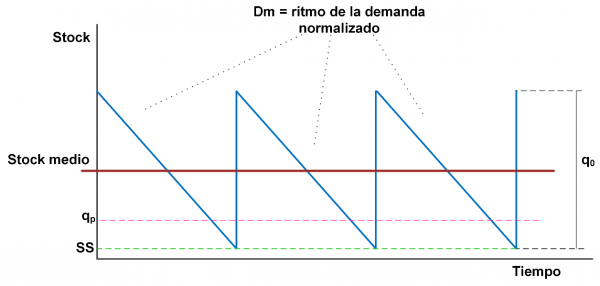

Debido al tamaño de los lotes, el almacén deberá ser grande, pues el stock medio es proporcional al tamaño del lote.

Donde:

SS: Stock de seguridad.

Además, sucederá que no hemos fabricado las referencias 4, 5 y 6. Esto provocará fallos de servicio en las mismas.

Derivado de esto vendrán unas presiones que atacarán por el lado más intuitivo del problema: las líneas deberían tener más capacidad y ampliar la capacidad de los almacenes para tener más cantidades de todo.

Supongamos ahora que hemos calculado los lotes óptimos y que estos deben ser mucho menores. En este caso, el aprovechamiento de la capacidad tendrá la siguiente forma:

Hemos fabricado lotes de todas las referencias y la media producida ha sido de 6.000 Uds/turno.

¿Es una producción baja? Es más baja que la anterior, sí, pero no es baja. Es la que tiene que ser, la óptima, el problema es, y esto es anti intuitivo, que, en el escenario anterior, la producción era demasiado elevada.

No se trata de producir muchas unidades por turno, se trata de producir de manera equilibrada para servir al mercado según los acuerdos adoptados con estos.

El resultado de esta producción será:

- Que todo el producto cabrá en el almacén.

- Que podremos servir a los clientes todo el surtido de referencias.

Alguien podrá decir que hemos tenido que hacer el doble de formatos y que por eso la producción ha bajado y que, por tanto, se han incrementado los costes de producción.

Tal reflexión es acertada a nivel local (si solo miro las líneas de producción), pero errónea si incluyo los costes de almacenaje. Si fabrico según el lote óptimo estoy fabricando según el escenario más económico dados todos los condicionantes de la empresa: producción, almacén y demanda de los clientes.

Aceptado esto, ¿qué indicador puede medir la eficiencia y eficacia en el servicio al mercado?

Lo que llevamos haciendo desde hace muchos años en Zadecon es un indicador OEE (u otro análogo de medición de la productividad) que incluya los cambios de formato necesarios (no los que son fruto de incidencias y desorganización), no como un tiempo de pérdida de disponibilidad sino como un tiempo de valor añadido en el que no se han producido unidades, pero se ha producido la necesaria flexibilidad para servir al mercado.

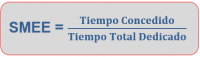

Cálculo de SMEE

Es la relación entre la producción realizada medida en tiempo estándar (TE) y el coste medido en tiempo dedicado a hacer dicha producción (en un periodo).

Tiempo Concedido = TC Cambios de Formato + TC Producción Unidades

TC Cambios de Formato = ∑ TE de los Cambios de Formato realizados.

TC Producción Unidades = ∑ TEi x Qi

TEi es el Tiempo estándar de cada referencia producida.

Qi es la cantidad producida de cada referencia.

Se puede decir que el Tiempo Concedido para un determinado periodo es el Sumatorio de Tiempos Estándar de todas las tareas realizadas en dicho periodo.

Las tareas realizadas solo incluyen las tareas que deben ser realizadas, no incluye:

- Productos defectuosos o rechazados.

- Cambios de formato que se hayan realizado por errores de información y duplicados por debido a urgencias.

Este indicador tiene una posible debilidad y es que evalúa, en conjunto, la eficiencia con la que se han producido cantidades de ciertas referencias y la eficiencia con la que se han hecho los cambios de formato.

Evalúa con qué eficiencia se ha hecho lo que se ha hecho, no obstante, queda una pregunta por responder, ¿lo que se ha hecho es lo que se tenía que hacer?

Lo que se debe hacer debe seguir a la demanda de la manera más cercana posible. Esto implica, en un modelo de revisión continua del inventario, ordenar la producción de las referencias que están más cerca del punto de pedido.

En un principio, si se sigue esta política, se estarán fabricando lotes de producción de la manera más cercana a la demanda posible y se podrá decir que hacemos lo que tenemos que hacer y en las cantidades que lo tenemos que hacer.

Esto deberá darnos un nivel de surtido de todas las referencias.

De manera que al SMEE habrá que añadir una política de, por ejemplo, nivel de surtido en almacén > 90 % de las referencias.

La eficacia y la eficiencia deberán estar orientadas a dar el necesario surtido al almacén.

Necesario, pero no suficiente: Análisis de la rentabilidad del modelo y del coste de aprovisionamiento

Hemos servido al almacén según los acuerdos adoptados con los clientes al menor coste posible, pero, aun así, cabe preguntarse: ¿está resultando rentable?

Pues habrá que analizarlo casi referencia por referencia. En las líneas anteriores hemos determinado que la finalidad de la fábrica no es hacer muchas unidades sino hacer las que demanda el mercado y como las demanda el mercado.

Esto puede implicar un coste de aprovisionamiento muy superior al que habíamos tenido en cuenta (si es que habíamos tenido en cuenta alguno). Imaginemos que el lote óptimo es un tercio del que habíamos asumido inicialmente para una referencia, esto significará que el coste de cambio de lote se triplicará para dicha referencia. Esto, en cantidades pequeñas, puede tener mucha relevancia.

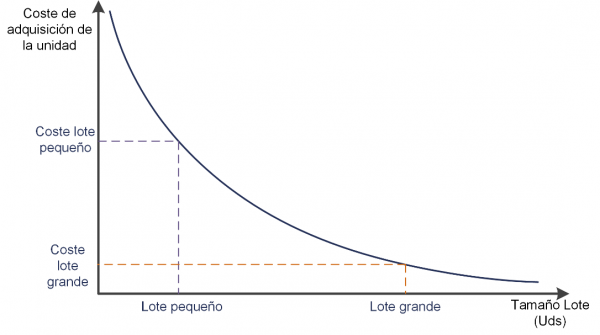

Coste de producción de una unidad

Cuanto más pequeño es el lote, mayor es el coste de producción por unidad.

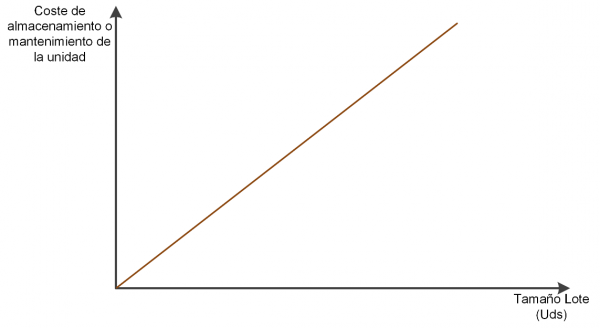

Coste de almacenamiento

Si el lote óptimo es pequeño es porque la Demanda Media es baja, esto significa que, el tiempo de almacenamiento puede ser alto. A mayor tiempo de almacenaje, mayor es el coste de almacenaje. Un lote óptimo bajo suele implicar, y esto también es anti intuitivo, un tiempo de almacenaje alto.

En resumen y en general, un lote óptimo pequeño suele implicar un coste óptimo de aprovisionamiento más alto que el de un artículo de alta demanda.

La pregunta es, ¿nos está pagando el mercado estos costes de aprovisionamiento?

Dicho coste debe añadirse al coste de producción, ¿se está haciendo?

En este punto no se puede caer en la simplificación de llevar costes de aprovisionamiento a gastos generales ya que, en tal caso, no se dispondrá de la información necesaria para la toma de decisiones.

Cuando se haga habrá que evaluar si las referencias, tal y como nos las pide el mercado, son rentables y, a partir de ahí, adoptar diversas medidas:

- Incrementar los precios.

- Renegociar las condiciones de suministro con los clientes.

- ¿Se puede servir bajo pedido?

- ¿Se pueden incrementar los plazos de entrega?

- ¿Puede el cliente hacer previsiones y un plan de entregas?

- Para ciertas referencias, ¿se puede pedir al cliente que compre la producción íntegra de cada lote?

- Y, si nada de lo anterior es válido, ¿tengo que dejar de servir este artículo debido a las pérdidas recurrentes en las que incurre?