La planificación con demasiado detalle de la producción a medio plazo puede ser una total pérdida de tiempo. Esto se debe a que las circunstancias son muy cambiantes. Es necesario tener criterio de qué planificar en cada momento para optimizar nuestros esfuerzos en esta ardua labor.

El motivo de la creación de este artículo tiene que ver con que he podido observar cómo se derrochan esfuerzos en la planificación a medio plazo con excesivo detalle.

La causa de que el ciclo de planificación no se haga bien es una falta de criterio y conocimientos a la hora de llevar este trabajo: en muchas ocasiones, el planificador no cuenta con la formación adecuada.

En mi opinión, saber lo que va a pasar dentro de una semana en una determinada sección es tan difícil como saber qué pasará dentro de un año. Los motivos son los siguientes:

- La cadena de dependencias entre fases de producción es muy grande, de tal manera que lo que pasa en una determinada fase afecta, en todo el proceso, de manera determinante.

- Por otro lado, las incidencias y las demoras no previstas suceden de manera permanente en el transcurso de la producción.

Ejemplo de planificación

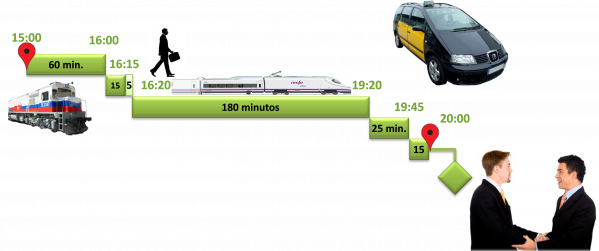

Supongamos que organizo un viaje para visitar a un cliente. El viaje consiste en salir de Torrijos y llegar a Barcelona, donde he quedado con mi cliente. Decidimos cenar juntos, por lo que la hora de llegada al punto de encuentro en la Avd. de la Diagonal la fijamos a las 20:00 horas.

Para realizar el viaje decido ir en tren, por lo que planifico los horarios para llegar a tiempo a la hora acordada con mi cliente.

Tengo que hacer un trasbordo en Madrid y la duración de cada trayecto es de:

- Torrijos – Madrid: 1 hora

- Madrid – Barcelona: 3 horas

Planificando el viaje, mi plan es el siguiente:

- Salgo de Torrijos en tren a las 15:00 horas.

- La duración del trayecto es de 1 hora, por lo que llego a la estación de Atocha a las 16:00 horas.

- Tardo 15 minutos en realizar el cambio de tren.

- Dejo 5 minutos de margen para realizar el cambio.

- Salgo en AVE desde Madrid a las 16:20 horas y llego a Barcelona a las 19:20 horas.

- Planifico 25 minutos de tiempo hasta coger un taxi.

- A las 19:45 horas tomo el taxi dirección a Avd. Diagonal.

- La duración del trayecto es de 15 minutos, por lo que a las 20:00 horas llego al punto de encuentro.

En principio, con mi planificación no debo tener problemas para llegar a la cita con mi cliente. Pero, analicemos que sucede si los tiempos de algunas de las etapas no se cumplen.

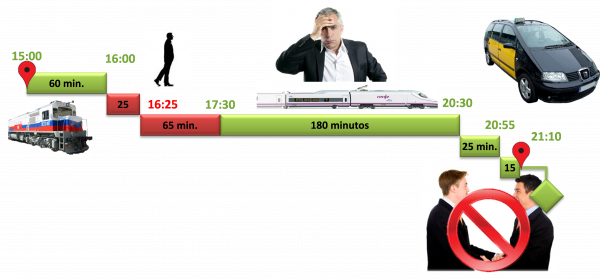

¿El tiempo de retraso se mantendrá hasta el final?

Supongamos que el primer tren no cumple con su horario y se retrasa 10 minutos.

¿Llegaré 10 minutos más tarde?

- Salgo de Torrijos en tren a las 15:00 horas.

- La duración del trayecto es de 1 hora, más los 10 minutos de retraso, llego a la estación de Atocha a las 16:10 horas.

- Tengo disponible 15 minutos para hacer el cambio de tren (sin disponer de los 5 minutos de margen), por lo que llego a la entrada del AVE a las 16:25 horas.

- He perdido el tren. Tengo que comprar un billete nuevo y esperar al siguiente que sale a las 17:30.

- La duración del trayecto es de 3 horas, por lo que llego a Barcelona a las 20:30.

- Tomo el taxi a las 20:55 y llegó al punto de encuentro a las 21:10.

¿Retrasarme 10 minutos conlleva que el final del proceso se retrase 10 minutos?

NO. El retraso ha sido de 1 hora y 10 minutos.

Supongamos ahora que los trenes cumplen con sus horarios y yo decido ir relajadamente en el desplazamiento para realizar el trasbordo. Me tomo para ello 25 minutos.

¿Tendrá esta acción repercusiones en el proceso?

¿Cuáles serán estas repercusiones?

- Salgo de Torrijos en tren a las 15:00.

- La duración del trayecto es de 1 hora, por lo que llego a Atocha a las 16:00.

- Decido caminar tranquilamente, por lo que tardo 25 minutos en llegar al punto de embarque. La hora de llegada a este punto es las 16:25.

- He perdido el tren. Tengo que comprar un billete nuevo y esperar al siguiente que sale a las 17:30.

- La duración del trayecto es de 3 horas, por lo que llego a Barcelona a las 20:30.

Tomo el taxi a las 20:55 y llegó al punto de encuentro a las 21:10.

¿En que afecta a la empresa mi decisión de caminar con un bajo desempeño?

- En el incremento de los costes.

- En el incumplimiento de los plazos.

- Y, en el peor de los casos…en la pérdida del cliente.

Imaginemos qué consecuencias tiene una incidencia en la entrega de un producto final en una fabricación con 20 fases y pulmones intermedios. Es sencillamente incalculable.

Lo que se pretende indicar en este relato es que las planificaciones en detalle, elaboradas con una precisión de hora de inicio y fin de lotes, a más de 2 días futuros son una pérdida de tiempo.

Por ejemplo, he visto fábricas en las que los viernes se hacía la planificación en detalle (por horas) para toda la semana siguiente. A este trabajo, un técnico le dedicaba 2 días (viernes y sábados, supuestamente lo tenía que hacer los viernes, pero no le daba tiempo). Pues bien, el lunes por la tarde el trabajo que se había hecho ya no valía para nada, ¿por qué? Las incidencias. De tal manera que este técnico se pasaba toda la semana replanificando e intentando averiguar las consecuencias que tendrían los retrasos en el curso de la producción durante el resto de la semana. Era tal el esfuerzo que dedicaba a esta labor sin final que no se centraba en los problemas que de verdad tenía que resolver, es decir:

- Que sobren recursos.

- Que falten recursos.

- Que los mandos intermedios tengan una información clara de qué tenían que hacer cada día.

En consecuencia, tanto esfuerzo en planificación no ha valido para casi nada ya que, finalmente, los mandos tienen que resolver la producción como pueden con una planificación que no se cumple. El resultado es que el trabajo hacerse se hace, pero desde luego no al menor coste posible y no libre de frustración.

Entonces, ¿cómo planificar?

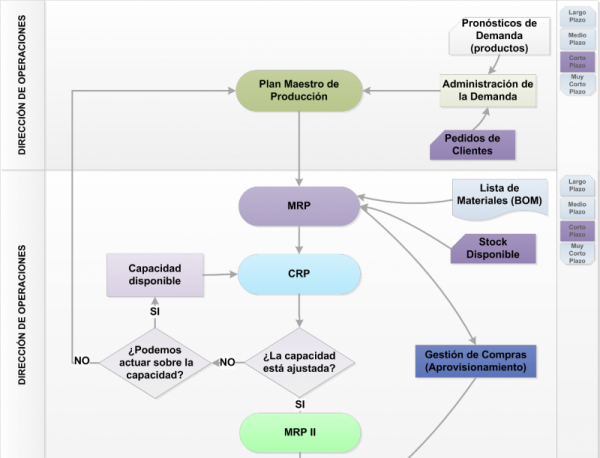

La teoría dice que a medio plazo hay que planificar carga y capacidad. Es decir, asignar los recursos necesarios para la producción que se quiere hacer en un determinado periodo:

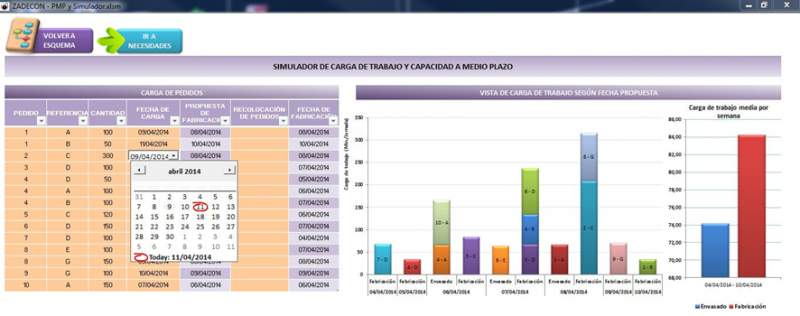

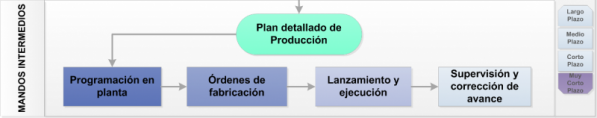

Como se puede ver en la figura anterior, en el medio plazo se planifica y se toman decisiones a partir de la capacidad.

| Preparación | Montaje | Envasado | Expediciones | |

|---|---|---|---|---|

| Carga de trabajo (Horas·Hombre) | 20 | 55 | 32 | 10 |

| Nº de operarios | 3 | 6 | 4 | 2 |

| Capacidad disponible (Horas·Hombre) | 24 | 48 | 32 | 16 |

| Satuación (%) | 83% | 115% | 100% | 63% |

Como se representa en el gráfico anterior, el planificador no se debe preocupar por cuál debe ser el orden entre las diversas tareas, simplemente, tener los recursos necesarios para llevar a cabo las órdenes de fabricación comprometidas.

¿Y cuándo hacer la planificación en detalle?

Con la capacidad calculada y asignada se programará la producción cada día o, como mucho, cada dos días (con replanificación diaria). De esta manera, el planificador dedica tiempo y energías a lo que se sabe que va a ocurrir con los recursos precisos de los que se dispone. De esta manera, el esfuerzo se focaliza y cumplir es mucho más fácil. Las órdenes de trabajo que tendrán que llevar a cabo son las que vengan determinadas por el orden de fabricación y se programará con las siguientes restricciones para las cuales habrá que asignar capacidad:

- Lanzar órdenes hasta la saturación de la jornada.

- Cumplir con la producción comprometida.

Ambos criterios no se podrán cumplir al 100%, aunque el planificador deberá perseguirlo como objetivo. Recordemos la definición de gestión de la producción: Servir al cliente según los acuerdos adoptados al menor coste posible.

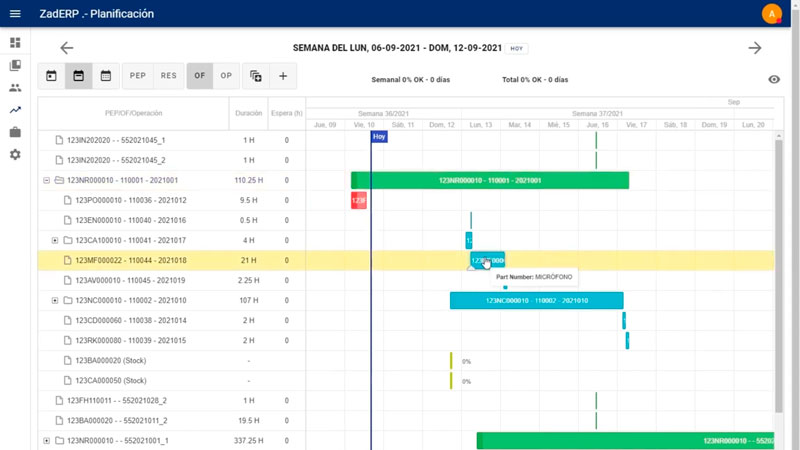

Esta definición debe tenerse en cuenta en cada paso del ciclo de gestión. Véase el extracto del ciclo de gestión en el que se describen las tareas en el muy corto plazo en la siguiente figura.

Esta es la planificación en detalle de una determinada fase, es decir, la programación será la guía con la que el mando intermedio fabricará en la sección a su cargo. Es decir, a un mando ni siquiera se le tiene que mostrar lo que va a ocurrir aguas arriba de su sección ya que le desconcentra de su foco, se supone que el planificador ya lo ha tenido en cuenta.

Gran parte de los problemas en producción se deben al exceso de información y no dejar claro el objetivo a los mandos de manera clara y sencilla.

Conclusión

- No se puede saber lo que pasará con precisión dentro de una semana.

- De tal manera que lo único que se puede hacer es dotar con la capacidad necesaria para el requerimiento de producción.

- Hay que programar cada día.

Consideración

En esta parte, cumplir con los tiempos estándar calculados es imprescindible para el cumplimiento de lo planificado, y los tiempos estándar deben estar calculados por medio de la medición científica del trabajo (es decir, hacer estudios de métodos y tiempos), no de medias como se hace habitualmente.

Téngase en cuenta la siguiente cita:

«Los datos históricos contienen desviaciones consistentes hasta de un 50% en la misma operación del mismo trabajo.» (Benjamin Niebel y Freivalds, Ingeniería Industrial)