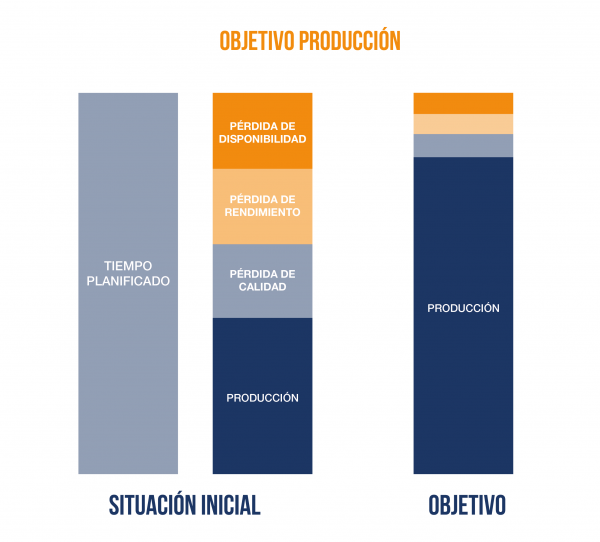

1. Alineación de producción, calidad y mantenimiento en un único objetivo.

2. Aumento de la productividad.

3. Aumento de la capacidad de producción.

4. Reducción de costes de materiales a partir de la reducción de los reprocesos.

Definición del problema

Un escenario frecuente en las plantas de producción puede ser:

- Se reconoce que el OEE está en un nivel bajo.

- Los costes de manufactura y mermas de material son elevados.

- Se pierde capacidad de producción de las líneas.

- Por lo anterior, se falla en el servicio al cliente.

- Los sistemas de captura de datos para calcular el OEE requieren mucho esfuerzo y, a veces, no hay rigor en su registro.

- La interpretación de resultados también es difícil e incluso se desconfía de los resultados que devuelve el sistema.

- Frustración por falta de cooperación entre departamentos y por la no consecución de los resultados.

Causas

- Calidad, mantenimiento y manufactura están desalineados:

- Calidad se centra en la inspección del producto terminado y no en la fuente del error, es decir, no supervisa el proceso:

-

- De esta manera, no hay responsabilidad en que las piezas salgan bien a la primera, calidad solo se preocupa de que no le lleguen al cliente. Se responsabiliza a producción de los rechazos.

- Además, para estar más cubiertos ante la inspección del cliente, hay motivación por rechazar más unidades.

- El dato de Calidad del OEE es falso porque no tienen en cuenta las unidades que se han reprocesado o desechado, solo las que rechaza el cliente.

-

- Mantenimiento aparece «cuando puede»:

-

- El tiempo de máquina parada no es algo que les afecte.

-

- Los operarios de producción no disponen de formación y, por tanto, de autonomía para actuar sobre averías de fácil reparación.

-

- Esto genera un tiempo de máquina parada que se debe más a la espera al técnico de mantenimiento que a la propia reparación.

-

- Calidad se centra en la inspección del producto terminado y no en la fuente del error, es decir, no supervisa el proceso:

- Hay carencias en los métodos de dirección:

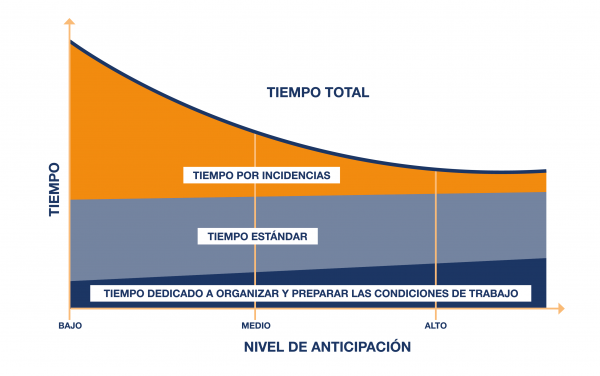

- Falta de anticipación: Que provoca pérdida de disponibilidad.

- Falta de supervisión: Que provoca pérdidas de rendimiento.

- Y ambas provocan defectos.

- La complejidad de la carga de los datos y de su análisis hace que se pierda el foco en lo que importa: OEE real.

Efectos

- Un OEE bajo que, en términos económicos se traduce en:

- Sobrecostes de mano de obra.

- Fallos de servicio al cliente.

- Sobrecostes en materias auxiliares y materias primas por reprocesos.

- Se pierde capacidad de producción, lo cual genera también costes de oportunidad.

- En el ámbito personal esta situación genera lo siguiente:

- Frustración de la dirección.

- Confrontación entre departamentos.

- Baja satisfacción de los trabajadores.

Necesidad y propuesta de solución

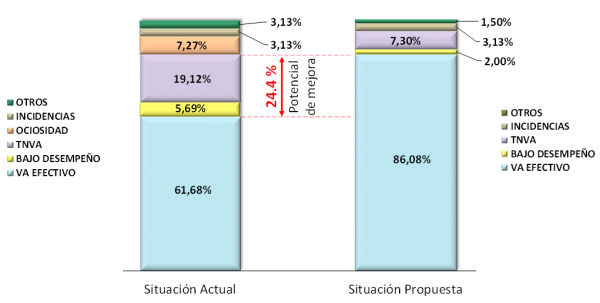

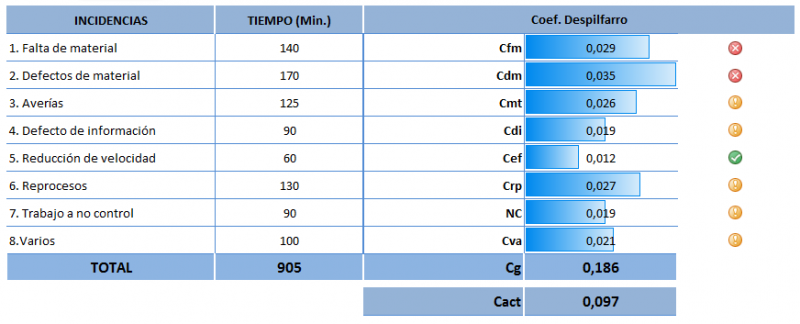

Llevar a cabo un diagnóstico y muestreo de la productividad

- Muestrear las paradas que se dan en las líneas.

- Analizar las causas raíz e identificar el Pareto de causas de parada.

- A partir de lo anterior formular una estrategia de mejora y propuestas de políticas de coordinación.

- Analizar el sistema de medición de la productividad actual.

- Presentación de resultados del diagnóstico y propuesta de mejora.

Desarrollo de un sistema de medición del OEE que cumpla estas dos prioridades

- Simplifica la carga de datos y la salida de resultados y su interpretación.

- Lo que incentiva coincide totalmente con el objetivo de la planta: El OEE real.

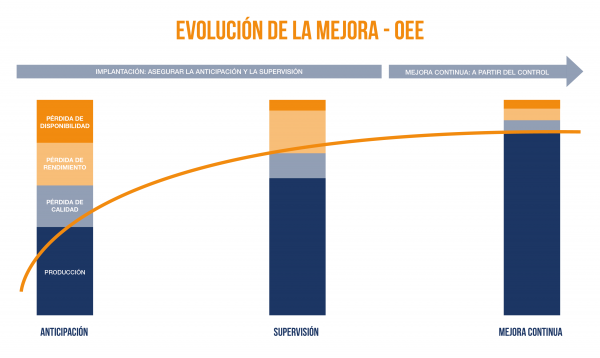

Diseño e implantación de un modelo de excelencia operacional orientado al cumplimiento y mejora del OEE

- Anticipación: Para aumentar la disponibilidad.

- Supervisión y formación: Para aumentar la eficiencia.

- Control y mejora continua.

Formación a los usuarios

Objetivo del proyecto

- Aumentar la capacidad de producción.

- Mejorar el servicio al cliente.

- Reducir los costes.